A demanda por soluções de marcação de precisão na fabricação de metais atingiu níveis sem precedentes em indústrias de todo o mundo. Os processos modernos de fabricação exigem sistemas de identificação permanentes e de alta qualidade, capazes de suportar condições ambientais adversas, mantendo uma clareza e durabilidade excepcionais. A tecnologia de marcação a laser para metal emergiu como a solução definitiva para empresas que buscam capacidades de marcação confiáveis e economicamente viáveis, entregando resultados consistentes em diversos substratos metálicos e aplicações.

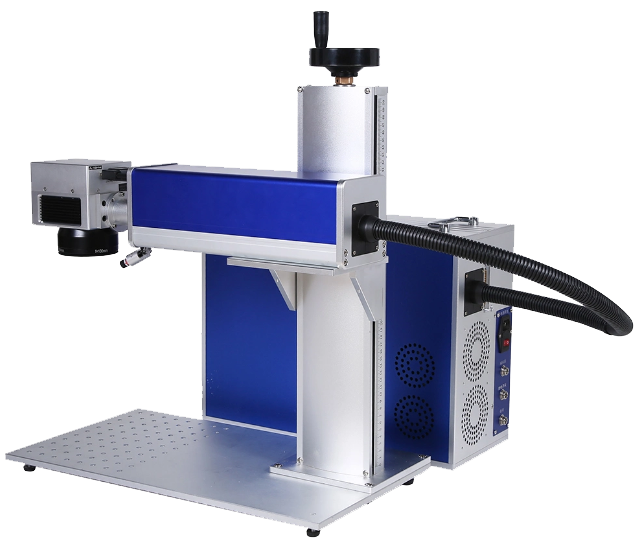

Equipamentos profissionais de marcação a laser para metais representam um investimento significativo que exige uma consideração cuidadosa das especificações técnicas, requisitos operacionais e objetivos comerciais de longo prazo. O processo de seleção envolve a avaliação de múltiplos fatores, incluindo potência do laser, capacidade de velocidade de marcação, compatibilidade com materiais, recursos de integração de software e requisitos de manutenção. Compreender esses elementos críticos garante uma seleção ideal do equipamento, alinhada às necessidades específicas de produção e aos padrões de qualidade.

Tecnologia Avançada de Laser para Aplicações em Metais

Sistemas a Laser de Fibra para Marcação de Precisão

A tecnologia a laser de fibra revolucionou as aplicações de marcação a laser em metais através da superior qualidade do feixe, maior eficiência energética e precisão excepcional na marcação. Esses sistemas utilizam fibras ópticas dopadas com terras raras para gerar luz laser com comprimentos de onda especificamente otimizados para as características de absorção dos metais. As marcas resultantes de alto contraste exibem excelente durabilidade e resistem ao desbotamento sob variações extremas de temperatura e condições de exposição química comumente encontradas em ambientes industriais.

As vantagens inerentes dos sistemas a laser de fibra incluem requisitos mínimos de manutenção, longas vidas operacionais que excedem 100.000 horas e estabilidade consistente na saída de potência durante todo o ciclo de vida do equipamento. Os modernos sistemas de marcação a laser em metais incorporam mecanismos avançados de entrega do feixe que garantem uma distribuição uniforme de energia em todo o campo de marcação, resultando em qualidade de marcação consistente, independentemente da posição dentro da área de trabalho.

Integração a Laser CO2 para Aplicações Especializadas

Embora os lasers de fibra dominem a maioria das aplicações de marcação a laser em metais, os sistemas a laser CO2 oferecem vantagens únicas para tipos específicos de materiais e requisitos de marcação. Esses sistemas destacam-se em aplicações que exigem capacidades de gravação aprofundada ou ao trabalhar com certas ligas metálicas que apresentam características aprimoradas de absorção nos comprimentos de onda do CO2. A versatilidade dos sistemas CO2 permite transições perfeitas entre a marcação de metais e o processamento de materiais orgânicos em ambientes de produção integrados.

As configurações avançadas de marcação a laser CO2 em metais incorporam sistemas sofisticados de refrigeração e óptica de precisão que mantêm características ideais do feixe durante períodos prolongados de operação. A integração de sistemas de controle computadorizado permite o ajuste preciso dos parâmetros para diferentes tipos de metais, garantindo qualidade ideal de marcação enquanto minimiza os efeitos de tensão térmica que poderiam comprometer a integridade do material ou a precisão dimensional.

Aplicações Industriais e Setores de Mercado

Requisitos da Indústria Automotiva

O setor automotivo representa um dos maiores mercados para a tecnologia de marcação a laser em metais, impulsionado por requisitos rigorosos de rastreabilidade e padrões de controle de qualidade. Componentes de veículos exigem marcas de identificação permanentes que permaneçam legíveis durante todo o ciclo de vida do produto, resistindo à exposição a óleos, combustíveis, extremos de temperatura e tensões mecânicas. Os sistemas de marcação a laser em metais oferecem a confiabilidade e a precisão necessárias para atender a essas especificações exigentes.

Aplicações automotivas englobam componentes do motor, peças de transmissão, elementos do chassi e componentes críticos para a segurança que exigem rastreamento abrangente durante os ciclos de fabricação e manutenção. A capacidade de criar marcações de alta resolução com códigos alfanuméricos complexos, códigos de barras e símbolos DataMatrix permite uma integração perfeita com sistemas automatizados de controle de qualidade e plataformas de gestão de inventário.

Padrões de Fabricação de Dispositivos Médicos

A fabricação de dispositivos médicos apresenta desafios únicos para aplicações de marcação a laser em metais, devido aos rigorosos requisitos de biocompatibilidade e normas regulamentares. Instrumentos cirúrgicos, dispositivos implantáveis e equipamentos diagnósticos requerem soluções de marcação que mantenham a esterilidade, ao mesmo tempo que proporcionam identificação permanente ao longo dos ciclos de esterilização e períodos prolongados de uso.

Sistemas avançados de marcação a laser em metais projetados para aplicações médicas incorporam parâmetros especializados que minimizam as zonas afetadas pelo calor e a contaminação da superfície, ao mesmo tempo que alcançam a profundidade e o contraste de marcação necessários para conformidade regulamentar. As capacidades de controle de precisão permitem a criação de marcações microscópicas em componentes miniaturizados sem comprometer a integridade estrutural ou a qualidade do acabamento superficial.

Seleção de Equipamentos e Estratégias de Aquisição

Avaliação de Especificações Técnicas

Selecionar o equipamento adequado de marcação a laser em metal exige uma avaliação abrangente das especificações técnicas alinhadas com os requisitos específicos da aplicação e os objetivos de produção. Parâmetros-chave incluem potência de saída do laser, controle de frequência de pulso, dimensões do campo de marcação, precisão de posicionamento e capacidades de velocidade de processamento. Compreender a relação entre essas especificações e as características desejadas de marcação permite decisões informadas na seleção de equipamentos.

Moderno marcação a laser em metal os sistemas incorporam plataformas de software sofisticadas que oferecem amplas capacidades de controle de parâmetros e personalização de padrões de marcação. A integração com softwares CAD, sistemas de banco de dados e plataformas de gestão da produção permite uma integração perfeita do fluxo de trabalho, mantendo padrões consistentes de qualidade em diversas exigências de produção.

Serviços de Avaliação e Suporte de Fornecedores

A avaliação abrangente de fornecedores vai além das especificações dos equipamentos, englobando as capacidades de suporte técnico, programas de treinamento, serviços de manutenção e disponibilidade de peças a longo prazo. Fabricantes estabelecidos, com histórico comprovado em aplicações de marcação a laser em metais, fornecem experiência valiosa e suporte contínuo, contribuindo significativamente para o sucesso operacional e a durabilidade dos equipamentos.

Serviços profissionais de instalação, programas de treinamento de operadores e protocolos de manutenção preventiva garantem o desempenho ideal dos equipamentos, minimizando paradas inesperadas. O acesso ao suporte de engenharia de aplicações permite a otimização dos parâmetros de marcação para materiais e requisitos específicos, maximizando a produtividade e a qualidade ao longo do ciclo de vida do equipamento.

Análise de Custo e Retorno sobre Investimento

Considerações sobre Investimento Inicial

A avaliação financeira de equipamentos a laser para marcação em metal inclui custos iniciais de compra, despesas de instalação, investimentos em treinamento e despesas operacionais contínuas. Embora sistemas de alta qualidade exijam um investimento inicial significativo, os benefícios de longo prazo — como redução nos custos de consumíveis, necessidades mínimas de manutenção e produtividade aprimorada — normalmente resultam em prazos atrativos de retorno sobre o investimento.

A análise comparativa deve incluir cálculos do custo total de propriedade que levem em conta o consumo de energia, cronogramas de manutenção, custos de substituição de consumíveis e vida útil esperada do equipamento. Os sistemas modernos de marcação a laser em metal demonstram eficiência energética e confiabilidade excepcionais, contribuindo para perfis favoráveis de custo operacional em comparação com tecnologias alternativas de marcação.

Benefícios de Produtividade e Qualidade

A implementação da tecnologia avançada de marcação a laser em metal proporciona melhorias mensuráveis na produtividade por meio de velocidades de processamento aumentadas, redução dos tempos de configuração e eliminação da necessidade de materiais consumíveis. Processos automatizados de marcação reduzem os custos com mão de obra enquanto melhoram a consistência e o controle de qualidade em comparação com métodos manuais ou técnicas tradicionais de gravação mecânica.

Melhorias na qualidade incluem durabilidade superior da marcação, legibilidade aprimorada e reprodução consistente de padrões de marcação complexos, independentemente do volume de produção. A capacidade de criar marcações com dados variáveis permite a implementação de sistemas sofisticados de rastreabilidade que oferecem capacidades abrangentes de monitoramento do produto ao longo dos processos de fabricação e distribuição.

Manutenção e Excelência Operacional

Protocolos de Manutenção Preventiva

Manter o desempenho ideal de equipamentos de marcação a laser em metal requer a implementação de protocolos sistemáticos de manutenção preventiva que abordem componentes críticos do sistema e parâmetros operacionais. Programas regulares de inspeção, procedimentos de limpeza e protocolos de substituição de componentes garantem qualidade consistente na marcação, prolongam a vida útil do equipamento e minimizam falhas inesperadas.

Sistemas modernos incorporam capacidades de monitoramento diagnóstico que fornecem feedback em tempo real sobre o desempenho e alertas de manutenção preditiva. Esses recursos permitem o agendamento proativo de manutenção, minimizando interrupções na produção e garantindo qualidade ideal de marcação durante longos períodos operacionais.

Treinamento do Operador e Conformidade com Segurança

Programas abrangentes de treinamento do operador garantem a operação segura e eficiente de equipamentos de marcação a laser em metais, ao mesmo tempo que maximizam produtividade e qualidade dos resultados. Os currículos de treinamento abordam protocolos de segurança com laser, procedimentos de operação do equipamento, técnicas de otimização de parâmetros e metodologias de solução de problemas, capacitando os operadores a obterem resultados consistentes em diversas aplicações.

Os requisitos de conformidade com a segurança para operações de marcação a laser em metais incluem sistemas adequados de ventilação, protocolos de equipamentos de proteção individual e procedimentos de resposta a emergências. Compreender e implementar medidas de segurança apropriadas garante a conformidade regulamentar, ao mesmo tempo que protege o pessoal e mantém condições ideais de trabalho para uma produtividade sustentada.

Perguntas Frequentes

Quais fatores determinam a potência ideal do laser para aplicações de marcação em metal

A seleção da potência do laser para aplicações de marcação em metais depende do tipo de material, requisitos de profundidade de marcação, objetivos de velocidade de processamento e características desejadas da marca. Metais mais duros tipicamente exigem níveis mais altos de potência para alcançar uma penetração adequada, enquanto materiais mais macios podem necessitar de configurações de potência mais baixas para evitar acúmulo excessivo de calor. A maioria das aplicações industriais de marcação a laser em metais utiliza sistemas que variam de 20 a 50 watts, com opções de potência mais alta disponíveis para aplicações exigentes que requerem gravação profunda ou capacidades de processamento de alta velocidade.

Como a velocidade de marcação afeta a qualidade no processamento a laser de metais

A velocidade de marcação influencia significativamente a qualidade e as características dos resultados da marcação a laser em metais, devido ao seu impacto na densidade de energia e nos efeitos térmicos. Velocidades mais lentas geralmente produzem marcas mais profundas e acentuadas, com maior contraste, enquanto velocidades mais altas criam marcações superficiais mais claras, com impacto térmico mínimo. Configurações ideais de velocidade equilibram os requisitos de produtividade com as especificações de qualidade, e sistemas modernos oferecem controle preciso da velocidade, permitindo ajustes finos para tipos específicos de material e objetivos de marcação.

Quais intervalos de manutenção são recomendados para sistemas industriais de marcação a laser

Os intervalos recomendados de manutenção para equipamentos de marcação a laser em metal variam conforme a intensidade operacional e as condições ambientais, mas normalmente incluem a limpeza diária das ópticas e superfícies de trabalho, inspeção semanal dos sistemas de refrigeração e componentes de ventilação, e diagnósticos abrangentes do sistema mensalmente. Os serviços anuais de manutenção profissional devem abordar o alinhamento interno das ópticas, verificação do desempenho da fonte a laser e atualizações de software. Um agendamento adequado de manutenção garante desempenho consistente, prolonga a vida útil do equipamento e reduz custos de paradas inesperadas.

Os sistemas de marcação a laser podem lidar com múltiplos tipos de metal sem alterações nos parâmetros

Sistemas avançados de marcação a laser para metais incorporam bibliotecas de parâmetros programáveis que permitem ajuste automático para diferentes tipos e espessuras de metais por meio de configurações controladas por software. Sistemas modernos podem armazenar centenas de conjuntos de parâmetros específicos para cada material, otimizando potência do laser, frequência de pulso e velocidade de varredura para resultados consistentes em diversos materiais. Essa capacidade permite a produção eficiente de lotes com materiais mistos sem ajuste manual de parâmetros, melhorando significativamente a produtividade e reduzindo os requisitos de treinamento operacional para aplicações com múltiplos materiais.

Sumário

- Tecnologia Avançada de Laser para Aplicações em Metais

- Aplicações Industriais e Setores de Mercado

- Seleção de Equipamentos e Estratégias de Aquisição

- Análise de Custo e Retorno sobre Investimento

- Manutenção e Excelência Operacional

-

Perguntas Frequentes

- Quais fatores determinam a potência ideal do laser para aplicações de marcação em metal

- Como a velocidade de marcação afeta a qualidade no processamento a laser de metais

- Quais intervalos de manutenção são recomendados para sistemas industriais de marcação a laser

- Os sistemas de marcação a laser podem lidar com múltiplos tipos de metal sem alterações nos parâmetros