Popyt na precyzyjne rozwiązania do znakowania w branży obróbki metali osiągnął bezprecedensowy poziom w różnych sektorach na całym świecie. Nowoczesne procesy produkcyjne wymagają trwałych, wysokiej jakości systemów identyfikacyjnych, które wytrzymują trudne warunki środowiskowe, zachowując jednocześnie wyjątkową przejrzystość i trwałość. Technologia laserowego znakowania metali stała się ostatecznym rozwiązaniem dla firm poszukujących niezawodnych i opłacalnych możliwości znakowania, zapewniających spójne wyniki na różnorodnych podłożach metalowych i zastosowaniach.

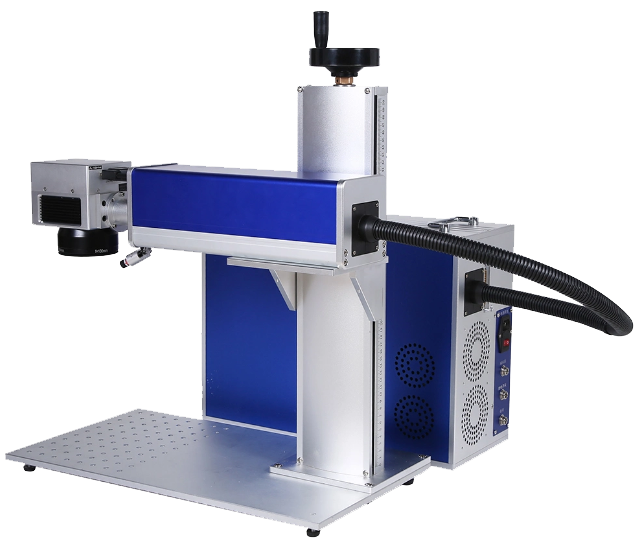

Profesjonalne urządzenia do znakowania laserowego metalu stanowią znaczący wkład finansowy, który wymaga starannego rozważenia specyfikacji technicznych, wymagań operacyjnych oraz długoterminowych celów biznesowych. Proces wyboru obejmuje ocenę wielu czynników, w tym moc lasera, prędkość znakowania, kompatybilność z materiałami, funkcje integracji oprogramowania oraz wymagania konserwacyjne. Zrozumienie tych kluczowych elementów zapewnia optymalny wybór sprzętu, który odpowiada konkretnym potrzebom produkcji oraz standardom jakości.

Zaawansowane technologie laserowe do zastosowań na metalu

Systemy laserowe włóknowe do precyzyjnego znakowania

Technologia laserów światłowodowych zrewolucjonizowała zastosowania w zakresie znakowania metali dzięki doskonałej jakości wiązki, zwiększonej efektywności energetycznej oraz wyjątkowej precyzji nanoszenia znaków. Te systemy wykorzystują domieszkowane rzadkoziemnie włókna optyczne do generowania światła laserowego o długościach fali specjalnie zoptymalizowanych pod kątem właściwości absorpcji metalu. Otrzymane w ten sposób znaki o wysokim kontraście charakteryzują się doskonałą trwałością i odpornością na wypalanie zarówno przy skrajnych wahaniach temperatury, jak i w warunkach ekspozycji na działanie chemikaliów, które powszechnie występują w środowiskach przemysłowych.

Wrodzone zalety systemów laserów światłowodowych obejmują minimalne wymagania konserwacyjne, długie żywotności przekraczające 100 000 godzin oraz stabilność mocy wyjściowej przez cały cykl życia urządzenia. Nowoczesne systemy do znakowania metali laserem światłowodowym są wyposażone w zaawansowane mechanizmy dostarczania wiązki, które zapewniają jednolite rozłożenie energii na całym polu znakowania, co przekłada się na spójną jakość znaku niezależnie od pozycji w obrębie obszaru roboczego.

Integracja laserów CO2 do zastosowań specjalistycznych

Chociaż lasery światłowodowe dominują w większości zastosowań markowania metali, systemy laserowe CO2 oferują unikalne zalety dla określonych typów materiałów i wymagań markowania. Systemy te wyróżniają się w aplikacjach wymagających głębokiego grawerowania lub podczas pracy z niektórymi stopami metali, które wykazują zwiększoną absorpcję przy długościach fal CO2. Uniwersalność systemów CO2 umożliwia płynne przełączanie się między markowaniem metali a obróbką materiałów organicznych w zintegrowanych środowiskach produkcyjnych.

Zaawansowane konfiguracje metalowe do znakowania laserem CO2 obejmują zaawansowane systemy chłodzenia i precyzyjną optykę, które utrzymują optymalne cechy wiązki przez cały czas długotrwałej pracy. Integracja komputerowych systemów sterowania umożliwia dokładne dostosowanie parametrów dla różnych typów metali, zapewniając optymalną jakość znakowania przy jednoczesnym minimalizowaniu efektów naprężeń termicznych, które mogą naruszyć integralność materiału lub dokładność wymiarową.

Zastosowania przemysłowe i sektory rynkowe

Wymagania przemysłu motoryzacyjnego

Sektor motoryzacyjny stanowi jeden z największych rynków dla technologii znakowania metali laserem, co wynika ze ścisłych wymagań dotyczących śledzenia i standardów kontroli jakości. Komponenty pojazdów wymagają trwałych oznaczeń identyfikacyjnych, które pozostają czytelne przez cały cykl życia produktu, mimo ekspozycji na oleje, paliwa, skrajne temperatury oraz obciążenia mechaniczne. Systemy znakowania metali laserem oferują niezawodność i precyzję niezbędne do spełnienia tych rygorystycznych specyfikacji.

Zastosowania motoryzacyjne obejmują elementy silnika, części przekładni, elementy zawieszenia oraz komponenty krytyczne dla bezpieczeństwa, które wymagają kompleksowego śledzenia w całym cyklu produkcji i eksploatacji. Możliwość tworzenia oznaczeń o wysokiej rozdzielczości z użyciem złożonych kodów alfanumerycznych, kodów kreskowych oraz symboli DataMatrix umożliwia płynną integrację z systemami automatycznej kontroli jakości i platformami zarządzania zapasami.

Standardy Produkcji Urządzeń Medycznych

Wytwarzanie urządzeń medycznych stwarza unikalne wyzwania dla zastosowań laserowego oznaczania metali ze względu na rygorystyczne wymagania dotyczące biokompatybilności oraz standardy zgodności regulacyjnej. Instrukmenty chirurgiczne, urządzenia wszczepialne oraz sprzęt diagnostyczny wymagają rozwiązań do oznaczania, które zachowują sterylność, jednocześnie zapewniając trwałą identyfikację przez cykle sterylizacji oraz długotrwałe okresy użytkowania.

Zaawansowane systemy znakowania laserowego metali przeznaczone do zastosowań medycznych obejmują specjalistyczne parametry minimalizujące strefy wpływu ciepła i zanieczyszczenia powierzchni, jednocześnie zapewniając głębokość oraz kontrast oznaczeń wymagane dla zgodności z przepisami. Możliwości precyzyjnej kontroli pozwalają na tworzenie mikroskopijnych oznaczeń na miniaturyzowanych komponentach bez naruszania integralności strukturalnej ani jakości wykończenia powierzchni.

Strategie doboru i zakupu sprzętu

Ocena specyfikacji technicznych

Wybór odpowiedniego sprzętu do znakowania laserowego metali wymaga kompleksowej oceny specyfikacji technicznych dostosowanych do konkretnych wymagań aplikacyjnych i celów produkcyjnych. Kluczowe parametry obejmują moc wyjściową lasera, kontrolę częstotliwości impulsów, wymiary pola znakowania, dokładność pozycjonowania oraz możliwości prędkości przetwarzania. Zrozumienie zależności między tymi specyfikacjami a pożądanymi cechami oznaczeń umożliwia podjęcie świadomych decyzji w zakresie doboru sprzętu.

Nowoczesny znakowanie laserowe metali systemy obejmują zaawansowane platformy oprogramowania, które zapewniają obszerne możliwości kontroli parametrów oraz dostosowania wzorów znakowania. Integracja z oprogramowaniem CAD, systemami baz danych i platformami zarządzania produkcją umożliwia płynną integrację przepływu pracy przy jednoczesnym utrzymaniu spójnych standardów jakości w różnych wymaganiach produkcyjnych.

Ocena dostawców i usługi wsparcia

Kompleksowa ocena dostawców wykracza poza specyfikacje sprzętu i obejmuje możliwości technicznego wsparcia, programy szkoleniowe, usługi serwisowe oraz długoterminową dostępność części. Ugruntowani producenci z udokumentowanym doświadczeniem w zastosowaniach laserowego znakowania metali oferują cenne doświadczenie i ciągłe wsparcie, które znacząco przyczynia się do sukcesu operacyjnego i długowieczności urządzeń.

Profesjonalne usługi instalacji, programy szkoleniowe dla operatorów oraz protokoły przeglądów konserwacyjnych zapewniają optymalną wydajność sprzętu, minimalizując nieplanowane przestoje. Dostęp do wsparcia inżynierii aplikacyjnej umożliwia optymalizację parametrów znakowania dla konkretnych materiałów i wymagań, maksymalizując produktywność i jakość na całym cyklu życia urządzenia.

Analiza kosztów i zwrot z inwestycji

Rozważania dotyczące inwestycji początkowej

Ocena finansowa urządzeń laserowego znakowania metalu obejmuje początkowe koszty zakupu, wydatki związane z instalacją, inwestycje w szkolenia oraz bieżące koszty eksploatacyjne. Choć wysokiej jakości systemy wymagają znacznych początkowych nakładów, długoterminowe korzyści, takie jak niższe koszty zużywanych materiałów, minimalne potrzeby serwisowe oraz zwiększona produktywność, zazwyczaj skutkują atrakcyjnym okresem zwrotu inwestycji.

Analiza porównawcza powinna obejmować obliczenia całkowitego kosztu posiadania, uwzględniające zużycie energii, harmonogramy konserwacji, koszty wymiany materiałów eksploatacyjnych oraz oczekiwany okres użytkowania sprzętu. Nowoczesne systemy znakowania metali laserem wykazują wyjątkową efektywność energetyczną i niezawodność, co przekłada się na korzystny profil kosztów eksploatacyjnych w porównaniu z alternatywnymi technologiami znakowania.

Korzyści związane z produktywnością i jakością

Wdrożenie zaawansowanej technologii znakowania metali laserem zapewnia mierzalne poprawy produktywności dzięki zwiększeniu szybkości przetwarzania, skróceniu czasu przygotowania oraz wyeliminowaniu potrzeby stosowania materiałów eksploatacyjnych. Zautomatyzowane procesy znakowania redukują koszty pracy, jednocześnie poprawiając spójność i kontrolę jakości w porównaniu z ręcznymi metodami znakowania lub tradycyjnymi technikami grawerowania mechanicznego.

Ulepszenia jakości obejmują lepszą trwałość znaków, zwiększoną czytelność oraz spójne odtwarzanie złożonych wzorów znakowania niezależnie od wielkości produkcji. Możliwość tworzenia zmiennych danych znakowania umożliwia wdrożenie zaawansowanych systemów śledzenia, które zapewniają kompleksowe możliwości monitorowania produktów w całym procesie produkcji i dystrybucji.

Konserwacja i Doskonałość Operacyjna

Protokoły Konserwacji Zabiegowej

Utrzymywanie optymalnej wydajności sprzętu do znakowania laserowego metalu wymaga wdrożenia systematycznych protokołów profilaktycznego utrzymania, które obejmują kluczowe komponenty systemu oraz parametry eksploatacyjne. Regularne harmonogramy inspekcji, procedury czyszczenia oraz protokoły wymiany komponentów gwarantują spójną jakość znakowania, wydłużają żywotność sprzętu i minimalizują ryzyko nagłych awarii.

Nowoczesne systemy obejmują funkcje diagnostyczne, które zapewniają informacje zwrotne na temat wydajności w czasie rzeczywistym oraz ostrzeżenia dotyczące konserwacji predykcyjnej. Te funkcje umożliwiają planowanie konserwacji proaktywnej, minimalizując przestoje produkcyjne i zapewniając optymalną jakość znakowania przez dłuższe okresy pracy.

Szkolenie operatorów i zgodność z przepisami bezpieczeństwa

Kompleksowe programy szkoleniowe zapewniają bezpieczną i efektywną obsługę urządzeń do laserowego znakowania metali, maksymalizując jednocześnie produktywność i jakość wyników. Programy szkoleń obejmują protokoły bezpieczeństwa laserowego, procedury obsługi sprzętu, techniki optymalizacji parametrów oraz metody rozwiązywania problemów, umożliwiające operatorom uzyskiwanie spójnych rezultatów w różnych zastosowaniach.

Wymagania dotyczące zgodności z przepisami bezpieczeństwa dla operacji znakowania laserowego metali obejmują odpowiednie systemy wentylacji, protokoły dotyczące sprzętu ochrony indywidualnej oraz procedury reagowania na sytuacje awaryjne. Zrozumienie i wdrożenie odpowiednich środków bezpieczeństwa zapewnia zgodność z przepisami, chroni personel oraz utrzymuje optymalne warunki pracy umożliwiające trwałą produktywność.

Często zadawane pytania

Jakie czynniki decydują o optymalnej mocy lasera w zastosowaniach do znakowania metali

Wybór mocy lasera do zastosowań w znakowaniu metali zależy od typu materiału, wymaganej głębokości znakowania, celów dotyczących szybkości procesu oraz pożądanych cech oznaczenia. Twardsze metale zazwyczaj wymagają wyższych poziomów mocy, aby osiągnąć odpowiednie przebitcie, podczas gdy miękkie materiały mogą wymagać niższych ustawień mocy, by zapobiec nadmiernemu nagrzewaniu. Większość przemysłowych zastosowań laserowego znakowania metali wykorzystuje systemy o mocy od 20 watów do 50 watów, a dla wymagających aplikacji wymagających głębokiego grawerowania lub wysokiej szybkości procesu dostępne są opcje o wyższej mocy.

Jak szybkość znakowania wpływa na jakość w obróbce laserowej metali

Prędkość znakowania znacząco wpływa na jakość i charakterystykę wyników znakowania laserowego metalu poprzez oddziaływanie na gęstość energii i efekty termiczne. Wolniejsze prędkości zazwyczaj powodują głębsze, bardziej wyraźne znaki o wzmocnionym kontraście, podczas gdy wyższe prędkości tworzą lżejsze znaki powierzchniowe o minimalnym wpływie termicznym. Optymalne ustawienia prędkości równoważą wymagania dotyczące wydajności z specyfikacjami jakości, a nowoczesne systemy zapewniają precyzyjną kontrolę prędkości, umożliwiającą dokładne dostrojenie dla konkretnych typów materiałów i celów znakowania.

Jakie przedziały konserwacji są zalecane dla przemysłowych systemów znakowania laserowego

Zalecane przedziały konserwacji dla urządzeń do znakowania laserowego metali zależą od intensywności pracy i warunków środowiskowych, jednak zazwyczaj obejmują codzienne czyszczenie optyki i powierzchni roboczych, cotygodniową kontrolę systemów chłodzenia oraz elementów wentylacji oraz comiesięczną kompleksową diagnostykę systemu. Profesjonalna konserwacja coroczna powinna obejmować regulację wewnętrznej optyki, weryfikację wydajności źródła laserowego oraz aktualizacje oprogramowania. Odpowiednie planowanie konserwacji zapewnia stabilną wydajność urządzenia, wydłuża jego żywotność oraz minimalizuje koszty nieplanowanych przestojów.

Czy systemy do znakowania laserowego potrafią obsługiwać różne typy metali bez zmiany parametrów

Zaawansowane systemy znakowania laserowego metali zawierają programowalne biblioteki parametrów umożliwiające automatyczną regulację w zależności od typu i grubości metalu poprzez ustawienia sterowane oprogramowaniem. Nowoczesne systemy mogą przechowywać setki zestawów parametrów specyficznych dla danego materiału, które optymalizują moc lasera, częstotliwość impulsów oraz prędkość skanowania, zapewniając spójne wyniki na różnorodnych materiałach. Ta funkcjonalność pozwala na efektywną produkcję partii złożonych z różnych materiałów bez konieczności ręcznej zmiany parametrów, znacząco zwiększając wydajność i redukując wymagania szkoleniowe operatorów w zastosowaniach wielomateriałowych.

Spis treści

- Zaawansowane technologie laserowe do zastosowań na metalu

- Zastosowania przemysłowe i sektory rynkowe

- Strategie doboru i zakupu sprzętu

- Analiza kosztów i zwrot z inwestycji

- Konserwacja i Doskonałość Operacyjna

-

Często zadawane pytania

- Jakie czynniki decydują o optymalnej mocy lasera w zastosowaniach do znakowania metali

- Jak szybkość znakowania wpływa na jakość w obróbce laserowej metali

- Jakie przedziały konserwacji są zalecane dla przemysłowych systemów znakowania laserowego

- Czy systemy do znakowania laserowego potrafią obsługiwać różne typy metali bez zmiany parametrów