De vraag naar precisie-oplossingen voor markering in de metaalbewerking heeft wereldwijd een ongekend niveau bereikt. Moderne productieprocessen vereisen permanente, hoogwaardige identificatiesystemen die bestand zijn tegen extreme omgevingsomstandigheden, terwijl ze uitzonderlijke duidelijkheid en duurzaamheid behouden. Lasermarkering van metaaltechnologie is uitgegroeid tot de definitieve oplossing voor bedrijven die betrouwbare, kosteneffectieve markeermogelijkheden zoeken die consistente resultaten opleveren op diverse metalen ondergronden en toepassingen.

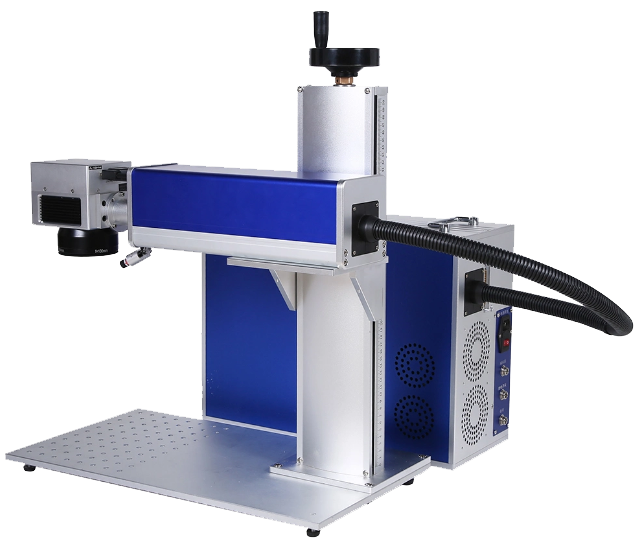

Professionele lasermarkering metalen apparatuur vormt een aanzienlijke investering die zorgvuldige overweging vereist van technische specificaties, operationele vereisten en langetermijnbedrijfsdoelstellingen. Het selectieproces omvat het beoordelen van meerdere factoren, waaronder laser vermogen, markeersnelheid, materiaalcompatibiliteit, softwareintegratiefuncties en onderhoudsvereisten. Het begrip van deze cruciale elementen zorgt voor een optimale keuze van apparatuur die aansluit bij specifieke productiebehoeften en kwaliteitsnormen.

Geavanceerde Lasertechnologie voor Metalen Toepassingen

Vezellasersystemen voor Precisiemarkering

Vezellaser-technologie heeft de toepassing van lasermarkering op metalen revolutionair gemaakt door superieure straalkwaliteit, verbeterde energie-efficiëntie en uitzonderlijke precisie bij markering. Deze systemen gebruiken optische vezels gedoteerd met zeldzame aardmetalen om laserlicht te genereren met golflengten die specifiek geoptimaliseerd zijn voor de absorptiekenmerken van metalen. De resulterende hoge-contrast markeringen vertonen uitstekende duurzaamheid en zijn bestand tegen vervaging bij extreme temperatuurschommelingen en blootstelling aan chemicaliën, veelvoorkomende omstandigheden in industriële omgevingen.

De inherente voordelen van vezellasersystemen zijn minimale onderhoudseisen, een lange levensduur van meer dan 100.000 uur en een consistente stabiliteit van vermogen gedurende de gehele levenscyclus van de apparatuur. Moderne vezellasermarkeringssystemen voor metalen zijn uitgerust met geavanceerde straaldistributiemechanismen die zorgen voor een uniforme energieverdeling over het gehele markeerveld, wat resulteert in consistente markeringkwaliteit ongeacht de positie binnen het werkgebied.

CO2-laserintegratie voor gespecialiseerde toepassingen

Hoewel vezellasers de meeste toepassingen voor lasermarkering van metalen domineren, bieden CO2-lasersystemen unieke voordelen voor specifieke materiaalsoorten en markeringseisen. Deze systemen onderscheiden zich in toepassingen die diepe graveercapaciteit vereisen of bij het werken met bepaalde metalen legeringen die verbeterde absorptiekenmerken vertonen bij CO2-golflengten. De veelzijdigheid van CO2-systemen maakt naadloze overgangen mogelijk tussen het markeren van metalen en de verwerking van organische materialen binnen geïntegreerde productieomgevingen.

Geavanceerde CO2-lasermarkering metalen configuraties omvatten geïntegreerde koelsystemen en precisieoptica die optimale straaleigenschappen behouden gedurende langdurige bedrijfsperiodes. De integratie van computerbesturingssystemen maakt nauwkeurige parameteraanpassing mogelijk voor verschillende metaalsoorten, wat zorgt voor optimale markeringkwaliteit terwijl thermische spanningseffecten worden geminimaliseerd die de materiaalintegriteit of dimensionale nauwkeurigheid zouden kunnen aantasten.

Industriële Toepassingen en Marktsectoren

Vereisten van de automobielindustrie

De automobelsector vormt een van de grootste markten voor lasermarkering metalen technologie, gedreven door strikte traceerbaarheidseisen en kwaliteitscontrolestandaarden. Voertuigcomponenten vereisen permanente identificatiemarkeringen die leesbaar blijven gedurende de gehele levenscyclus, terwijl ze bestand zijn tegen blootstelling aan oliën, brandstoffen, extreme temperaturen en mechanische belasting. Lasersystemen voor metalen markering bieden de betrouwbaarheid en precisie die nodig zijn om aan deze veeleisende specificaties te voldoen.

Automotive toepassingen omvatten motordelen, transmissieonderdelen, chassiscomponenten en veilheidskritische onderdelen die gedurende het gehele productie- en serviceleven moeten worden getraceerd. De mogelijkheid om hoogresolutie markeringen te maken met complexe alfanumerieke codes, barcodes en DataMatrix symbolen, zorgt voor naadloze integratie met geautomatiseerde kwaliteitscontrolesystemen en voorraadbeheerplatforms.

Normen voor medische apparaatproductie

De productie van medische apparatuur stelt unieke eisen aan het lasermarkeren van metalen vanwege strikte biocompatibiliteitseisen en wettelijke voorschriften. Chirurgische instrumenten, implanteerbare apparaten en diagnostische apparatuur hebben markeringsoplossingen nodig die de steriliteit behouden, terwijl ze permanente identificatie bieden gedurende sterilisatiecycli en langdurig gebruik.

Geavanceerde lasersystemen voor het markeren van metalen, ontworpen voor medische toepassingen, bevatten gespecialiseerde parameters die de warmtebeïnvloede zones en oppervlakteverontreiniging minimaliseren, terwijl de vereiste markeringdiepte en contrast worden bereikt voor naleving van voorschriften. De precisiebesturing maakt het mogelijk om microscopische markeringen aan te brengen op geminiaturiseerde componenten zonder de structurele integriteit of oppervlaktekwaliteit te beïnvloeden.

Selectie en aanwinststrategieën voor apparatuur

Beoordeling van technische specificaties

Het selecteren van geschikte apparatuur voor het lasermarkeren van metaal vereist een uitgebreide evaluatie van technische specificaties die zijn afgestemd op specifieke toepassingsvereisten en productiedoelen. Belangrijke parameters zijn het laser vermogen, pulsfrequentieregeling, afmetingen van het markeerveld, positioneernauwkeurigheid en verwerkingssnelheid. Het begrip van de relatie tussen deze specificaties en de gewenste markeerkarakistieken stelt tot geïnformeerde keuzes voor de apparatuurselectie in staat.

Modern lasermarkering op metaal systemen bevatten geavanceerde softwareplatforms die uitgebreide parameterbesturing en aanpassingsmogelijkheden voor markeringpatronen bieden. Koppeling met CAD-software, databasesystemen en productiebeheerplatforms zorgt voor naadloze workflowintegratie terwijl consistente kwaliteitsnormen worden gehandhaafd over uiteenlopende productie-eisen.

Leveranciersbeoordeling en ondersteuningsdiensten

Een uitgebreide leveranciersevaluatie gaat verder dan uitrustingsspecificaties en omvat ook technische ondersteuningsmogelijkheden, trainingsprogramma's, onderhoudsdiensten en de langdurige beschikbaarheid van onderdelen. Gevestigde fabrikanten met een bewezen staat van dienst op het gebied van metaalmarkering met laser bieden waardevolle expertise en voortdurende ondersteuning die aanzienlijk bijdragen aan operationeel succes en de levensduur van de apparatuur.

Professionele installatiediensten, operatoropleidingen en preventief onderhoudsprotocollen zorgen voor optimale prestaties van de apparatuur en minimaliseren onverwachte stilstand. Toegang tot toepassingstechnische ondersteuning maakt optimalisatie van de markeerparameters voor specifieke materialen en eisen mogelijk, wat de productiviteit en kwaliteit gedurende de levensduur van de apparatuur maximaliseert.

Kostenanalyse en return on investment

Overwegingen bij de initiële investering

De financiële evaluatie van lasermarkering apparatuur voor metaal omvat de initiële aankoopkosten, installatiekosten, investeringen in opleiding en doorlopende operationele kosten. Hoewel hoogwaardige systemen een aanzienlijke initiële investering vereisen, leiden de langetermijnbaten, zoals lagere verbruikskosten, minimale onderhoudsbehoeften en verbeterde productiviteit, doorgaans tot een aantrekkelijke terugverdientijd.

Vergelijkende analyse moet berekeningen van de totale eigendomskosten omvatten die rekening houden met energieverbruik, onderhoudsschema's, kosten voor vervanging van verbruiksmaterialen en de verwachte levensduur van de apparatuur. Moderne lasermarkering metalensystemen tonen een uitzonderlijke energie-efficiëntie en betrouwbaarheid aan, die zorgen voor gunstige bedrijfskosten in vergelijking met alternatieve markeertechnologieën.

Voordelen voor productiviteit en kwaliteit

De implementatie van geavanceerde lasermarkering metalentechnologie levert meetbare productiviteitsverbeteringen op door hogere verwerkingssnelheden, kortere insteltijden en het wegval van verbruiksmateriaalkosten. Geautomatiseerde markeerprocessen verlagen de arbeidskosten en verbeteren tegelijkertijd de consistentie en kwaliteitscontrole in vergelijking met handmatige markeermethoden of traditionele mechanische graveertechnieken.

Kwaliteitsverbeteringen omvatten superieure duurzaamheid van markeringen, verbeterde leesbaarheid en consistente reproductie van complexe markeerpatronen, ongeacht het productievolume. De mogelijkheid om variabele gegevensmarkeringen aan te brengen, maakt de implementatie van geavanceerde traceerbaarheidssystemen mogelijk die uitgebreide productvolgcapaciteit bieden gedurende de gehele productie- en distributieprocessen.

Onderhoud en Operationele Excelle

Protocollen voor Preventief Onderhoud

Het handhaven van optimale prestaties van metaalmarkeerinrichting met behulp van lasers vereist de implementatie van systematische preventieve onderhoudsprotocollen die gericht zijn op kritieke systeemonderdelen en operationele parameters. Regelmatige inspecties, reinigingsprocedures en protocollen voor vervanging van onderdelen zorgen voor consistente markeerkwaliteit, verlengen de levensduur van de apparatuur en minimaliseren onverwachte storingen.

Moderne systemen zijn uitgerust met diagnose- en bewakingsmogelijkheden die realtime feedback over prestaties geven en waarschuwingen voor voorspellend onderhoud leveren. Deze functies maken proactief onderhoudsbeheer mogelijk, wat productiestoringen minimaliseert en tegelijkertijd optimale markeerkwaliteit garandeert gedurende langdurige bedrijfsperioden.

Operatortraining en veiligheidsconformiteit

Uitgebreide operatortrainingen zorgen voor een veilige en efficiënte bediening van lasermarkering metalen apparatuur, terwijl de productiviteit en kwaliteitsoptimale resultaten worden behaald. De trainingen behandelen protocollen voor lasersafety, bedieningsprocedures van apparatuur, technieken voor parameteroptimalisatie en methodologieën voor foutopsporing, zodat operators consistente resultaten kunnen behalen in uiteenlopende toepassingen.

Veiligheidsvereisten voor lasermarkering van metalen omvatten adequate ventilatiesystemen, protocollen voor persoonlijke beschermingsmiddelen en noodproceduremaatregelen. Het begrijpen en implementeren van passende veiligheidsmaatregelen waarborgt naleving van voorschriften, terwijl personeel wordt beschermd en optimale werkomstandigheden worden gehandhaafd voor duurzame productiviteit.

Veelgestelde vragen

Welke factoren bepalen het optimale laservermogen voor toepassingen van metaalmarkering

De keuze van het laser vermogen voor metalen markeertoepassingen is afhankelijk van het materiaaltype, de vereisten voor markeringsdiepte, de doelstellingen voor verwerkingssnelheid en de gewenste kenmerken van de markering. Hardere metalen vereisen meestal hogere vermogensniveaus om voldoende penetratie te bereiken, terwijl zachtere materialen lagere vermogensinstellingen kunnen vereisen om overmatige warmteontwikkeling te voorkomen. De meeste industriële toepassingen voor het lasermarkeren van metaal maken gebruik van systemen die variëren van 20 watt tot 50 watt, met beschikbare hogere vermogenselecties voor veeleisende toepassingen die diepe gravure of hoge verwerkingssnelheden vereisen.

Hoe beïnvloedt de markeersnelheid de kwaliteit bij het verwerken van metaal met een laser

Markeringssnelheid beïnvloedt aanzienlijk de kwaliteit en kenmerken van lasermarkering op metaal, vanwege haar invloed op energiedichtheid en thermische effecten. Langzamere snelheden produceren over het algemeen diepere, duidelijkere markeringen met verbeterd contrast, terwijl hogere snelheden lichtere oppervlaktemarkeringen creëren met minimale thermische impact. Optimale snelheidsinstellingen bieden een balans tussen productiviteitsvereisten en kwaliteitseisen, en moderne systemen beschikken over nauwkeurige snelheidsregeling die fijnafstelling mogelijk maakt voor specifieke materiaalsoorten en markeringsdoelstellingen.

Welke onderhoudsintervallen worden aanbevolen voor industriële lasersystemen voor markering

Aanbevolen onderhoudsintervallen voor lasersystemen voor het markeren van metalen variëren op basis van bedrijfsintensiteit en omgevingsomstandigheden, maar omvatten doorgaans dagelijks schoonmaken van optica en werkvlakken, wekelijkse inspectie van koelsystemen en ventilatiecomponenten, en maandelijkse uitgebreide systeemdiagnoses. Jaarlijks professioneel onderhoud moet zich richten op interne optische uitlijning, verificatie van de laserbronprestaties en software-updates. Een correct onderhoudsschema zorgt voor constante prestaties en verlengt de levensduur van de apparatuur, terwijl onverwachte stilstandkosten worden geminimaliseerd.

Kunnen lasersystemen voor markering meerdere metalen types verwerken zonder parameters te wijzigen

Geavanceerde lasersystemen voor het markeren van metalen bevatten programmeerbare parameterbibliotheken die automatische aanpassing mogelijk maken voor verschillende metaalsoorten en -diktes via softwaregestuurde instellingen. Moderne systemen kunnen honderden materiaalspecifieke parametersets opslaan die de laserkracht, pulsafstand en scansnelheid optimaliseren voor consistente resultaten over uiteenlopende materialen heen. Deze functionaliteit maakt efficiënte productie van batches met gemengde materialen mogelijk zonder handmatige parameteraanpassing, wat de productiviteit aanzienlijk verhoogt en de vereisten voor bedienerstraining bij toepassingen met meerdere materialen verlaagt.

Inhoudsopgave

- Geavanceerde Lasertechnologie voor Metalen Toepassingen

- Industriële Toepassingen en Marktsectoren

- Selectie en aanwinststrategieën voor apparatuur

- Kostenanalyse en return on investment

- Onderhoud en Operationele Excelle

-

Veelgestelde vragen

- Welke factoren bepalen het optimale laservermogen voor toepassingen van metaalmarkering

- Hoe beïnvloedt de markeersnelheid de kwaliteit bij het verwerken van metaal met een laser

- Welke onderhoudsintervallen worden aanbevolen voor industriële lasersystemen voor markering

- Kunnen lasersystemen voor markering meerdere metalen types verwerken zonder parameters te wijzigen