La demanda de soluciones de marcado de precisión en la fabricación de metales ha alcanzado niveles sin precedentes en industrias de todo el mundo. Los procesos modernos de fabricación requieren sistemas de identificación permanentes y de alta calidad que puedan soportar condiciones ambientales adversas manteniendo al mismo tiempo una claridad y durabilidad excepcionales. La tecnología de marcado láser para metal ha surgido como la solución definitiva para empresas que buscan capacidades de marcado fiables y rentables, que ofrezcan resultados consistentes en diversos sustratos metálicos y aplicaciones.

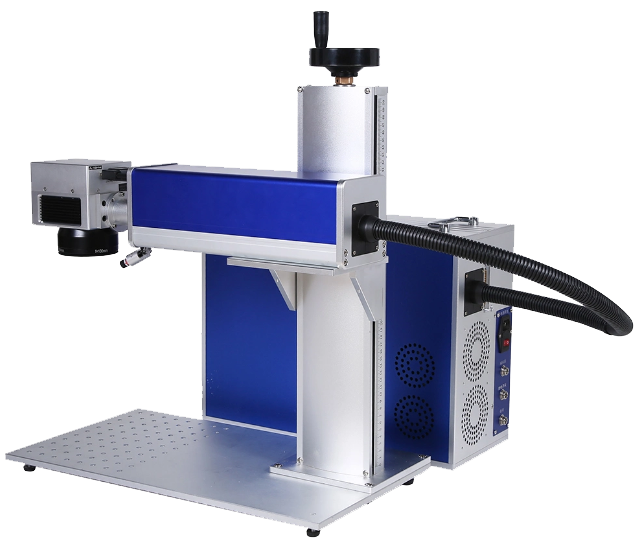

Los equipos profesionales de marcado láser para metales representan una inversión significativa que requiere una consideración cuidadosa de las especificaciones técnicas, los requisitos operativos y los objetivos empresariales a largo plazo. El proceso de selección implica evaluar múltiples factores, incluyendo la potencia del láser, la velocidad de marcado, la compatibilidad con materiales, las funciones de integración de software y los requisitos de mantenimiento. Comprender estos elementos críticos asegura una selección óptima del equipo que se alinee con necesidades específicas de producción y estándares de calidad.

Tecnología Láser Avanzada para Aplicaciones en Metales

Sistemas Láser de Fibra para Marcado de Precisión

La tecnología láser de fibra ha revolucionado las aplicaciones de marcado láser en metales gracias a una calidad de haz superior, una mayor eficiencia energética y una precisión de marcado excepcional. Estos sistemas utilizan fibras ópticas dopadas con tierras raras para generar luz láser con longitudes de onda específicamente optimizadas para las características de absorción de los metales. Las marcas resultantes de alto contraste exhiben una excelente durabilidad y resisten el desvanecimiento bajo variaciones extremas de temperatura y condiciones de exposición química comúnmente encontradas en entornos industriales.

Las ventajas inherentes de los sistemas láser de fibra incluyen requisitos mínimos de mantenimiento, largas vidas operativas que superan las 100.000 horas y una estabilidad constante del rendimiento durante todo el ciclo de vida del equipo. Los sistemas modernos de marcado láser en metales incorporan mecanismos avanzados de entrega del haz que garantizan una distribución uniforme de la energía en todo el campo de marcado, lo que resulta en una calidad de marca consistente independientemente de la posición dentro del área de trabajo.

Integración de láser CO2 para aplicaciones especializadas

Aunque los láseres de fibra dominan la mayoría de las aplicaciones de marcado láser en metales, los sistemas láser CO2 ofrecen ventajas únicas para ciertos tipos de materiales y requisitos de marcado específicos. Estos sistemas destacan en aplicaciones que requieren capacidades de grabado en profundidad o al trabajar con ciertas aleaciones metálicas que presentan características mejoradas de absorción a las longitudes de onda CO2. La versatilidad de los sistemas CO2 permite transiciones fluidas entre el marcado de metales y el procesamiento de materiales orgánicos en entornos de producción integrados.

Las configuraciones avanzadas de marcado láser CO2 en metales incorporan sistemas de enfriamiento sofisticados y óptica de precisión que mantienen las características óptimas del haz durante períodos prolongados de operación. La integración de sistemas de control informáticos permite un ajuste preciso de parámetros para diferentes tipos de metales, asegurando una calidad óptima del marcado mientras se minimizan los efectos del estrés térmico que podrían comprometer la integridad del material o la precisión dimensional.

Aplicaciones Industriales y Sectores del Mercado

Requisitos de la industria automotriz

El sector automotriz representa uno de los mercados más grandes para la tecnología de marcado láser en metales, impulsado por requisitos estrictos de trazabilidad y normas de control de calidad. Los componentes de vehículos requieren marcas de identificación permanentes que permanezcan legibles durante todo el ciclo de vida del producto, resistiendo al mismo tiempo la exposición a aceites, combustibles, temperaturas extremas y esfuerzos mecánicos. Los sistemas de marcado láser en metales proporcionan la fiabilidad y precisión necesarias para cumplir con estas especificaciones exigentes.

Las aplicaciones automotrices abarcan componentes del motor, piezas de transmisión, elementos del chasis y componentes críticos para la seguridad que requieren un seguimiento exhaustivo durante los ciclos de fabricación y servicio. La capacidad de crear marcas de alta resolución con códigos alfanuméricos complejos, códigos de barras y símbolos DataMatrix permite una integración perfecta con sistemas automatizados de control de calidad y plataformas de gestión de inventario.

Estándares de Fabricación de Dispositivos Médicos

La fabricación de dispositivos médicos presenta desafíos únicos para las aplicaciones de marcado láser en metales debido a los estrictos requisitos de biocompatibilidad y normas de cumplimiento regulatorio. Los instrumentos quirúrgicos, dispositivos implantables y equipos de diagnóstico requieren soluciones de marcado que mantengan la esterilidad, a la vez que proporcionan identificación permanente durante los ciclos de esterilización y períodos prolongados de uso.

Los sistemas avanzados de marcado láser en metal diseñados para aplicaciones médicas incorporan parámetros especializados que minimizan las zonas afectadas por el calor y la contaminación superficial, al tiempo que logran la profundidad y contraste del marcado necesarios para cumplir con los requisitos regulatorios. Las capacidades de control de precisión permiten crear marcas microscópicas en componentes miniaturizados sin comprometer la integridad estructural ni la calidad del acabado superficial.

Estrategias de selección y adquisición de equipos

Evaluación de especificaciones técnicas

La selección del equipo adecuado de marcado láser en metal requiere una evaluación exhaustiva de las especificaciones técnicas alineadas con los requisitos específicos de la aplicación y los objetivos de producción. Los parámetros clave incluyen la potencia del láser, el control de frecuencia de pulso, las dimensiones del campo de marcado, la precisión de posicionamiento y las capacidades de velocidad de procesamiento. Comprender la relación entre estas especificaciones y las características deseadas del marcado permite tomar decisiones informadas en la selección del equipo.

Moderno marcado láser en metal los sistemas incorporan plataformas de software sofisticadas que ofrecen amplias capacidades de control de parámetros y personalización de patrones de marcado. La integración con software CAD, sistemas de bases de datos y plataformas de gestión de producción permite una integración fluida del flujo de trabajo, manteniendo estándares de calidad consistentes en diversas necesidades de producción.

Evaluación de proveedores y servicios de soporte

La evaluación exhaustiva de proveedores va más allá de las especificaciones del equipo para incluir las capacidades de soporte técnico, los programas de formación, los servicios de mantenimiento y la disponibilidad a largo plazo de repuestos. Los fabricantes establecidos con historiales probados en aplicaciones de marcado láser en metal ofrecen experiencia valiosa y soporte continuo que contribuyen significativamente al éxito operativo y a la durabilidad del equipo.

Los servicios profesionales de instalación, los programas de formación de operadores y los protocolos de mantenimiento preventivo garantizan un rendimiento óptimo del equipo, al tiempo que minimizan las interrupciones inesperadas. El acceso a soporte de ingeniería de aplicaciones permite la optimización de los parámetros de marcado para materiales y requisitos específicos, maximizando la productividad y la calidad durante todo el ciclo de vida del equipo.

Análisis de Costos y Retorno de la Inversión

Consideraciones de inversión inicial

La evaluación financiera de equipos láser para el marcado de metales incluye los costos iniciales de compra, gastos de instalación, inversiones en formación y gastos operativos continuos. Aunque los sistemas de alta calidad requieren una inversión inicial considerable, los beneficios a largo plazo, como menores costos de consumibles, necesidades mínimas de mantenimiento y mayor productividad, suelen resultar en plazos atractivos de retorno de la inversión.

El análisis comparativo debe incluir cálculos del costo total de propiedad que consideren el consumo de energía, los programas de mantenimiento, los costos de reemplazo de consumibles y la vida útil esperada del equipo. Los sistemas modernos de marcado láser en metal demuestran una eficiencia energética y fiabilidad excepcionales, lo que contribuye a perfiles favorables de costos operativos en comparación con tecnologías alternativas de marcado.

Beneficios de Productividad y Calidad

La implementación de tecnología avanzada de marcado láser en metal ofrece mejoras medibles en productividad mediante velocidades de procesamiento más altas, tiempos de configuración reducidos y la eliminación de la necesidad de materiales consumibles. Los procesos de marcado automatizados reducen los costos de mano de obra mientras mejoran la consistencia y el control de calidad en comparación con métodos manuales o técnicas tradicionales de grabado mecánico.

Las mejoras de calidad incluyen una mayor durabilidad de las marcas, una legibilidad mejorada y una reproducción consistente de patrones de marcado complejos, independientemente del volumen de producción. La capacidad de crear marcas con datos variables permite la implementación de sistemas sofisticados de rastreabilidad que ofrecen capacidades completas de seguimiento del producto a lo largo de los procesos de fabricación y distribución.

Mantenimiento y Excelencia Operativa

Protocolos de Mantenimiento Preventivo

Mantener el rendimiento óptimo de los equipos láser para el marcado de metales requiere la implementación de protocolos sistemáticos de mantenimiento preventivo que aborden componentes críticos del sistema y parámetros operativos. Programas regulares de inspección, procedimientos de limpieza y protocolos de reemplazo de componentes aseguran una calidad de marcado consistente, prolongan la vida útil del equipo y minimizan fallos inesperados.

Los sistemas modernos incorporan capacidades de monitoreo diagnóstico que proporcionan retroalimentación en tiempo real sobre el rendimiento y alertas de mantenimiento predictivo. Estas características permiten programar mantenimientos proactivos que minimizan las interrupciones en la producción, al tiempo que garantizan una calidad óptima del marcado durante períodos operativos prolongados.

Capacitación del Operador y Cumplimiento de Seguridad

Los programas integrales de capacitación para operadores aseguran la operación segura y eficiente de equipos láser para marcar metal, maximizando así la productividad y los resultados de calidad. Los planes de estudio abordan protocolos de seguridad láser, procedimientos de operación del equipo, técnicas de optimización de parámetros y metodologías de resolución de problemas, lo que permite a los operadores obtener resultados consistentes en diversas aplicaciones.

Los requisitos de cumplimiento de seguridad para las operaciones de marcado láser en metales incluyen sistemas adecuados de ventilación, protocolos de equipo de protección personal y procedimientos de respuesta ante emergencias. Comprender e implementar medidas de seguridad apropiadas garantiza el cumplimiento regulatorio, protege al personal y mantiene condiciones de trabajo óptimas para una productividad sostenida.

Preguntas frecuentes

¿Qué factores determinan la potencia láser óptima para aplicaciones de marcado en metales?

La selección de la potencia del láser para aplicaciones de marcado en metales depende del tipo de material, los requisitos de profundidad de marcado, los objetivos de velocidad de procesamiento y las características deseadas del marcado. Los metales más duros generalmente requieren niveles de potencia más altos para lograr una penetración adecuada, mientras que los materiales más blandos pueden necesitar ajustes de potencia más bajos para evitar una acumulación excesiva de calor. La mayoría de las aplicaciones industriales de marcado láser en metales utilizan sistemas que van desde 20 hasta 50 vatios, con opciones de mayor potencia disponibles para aplicaciones exigentes que requieren grabado profundo o capacidades de procesamiento de alta velocidad.

¿Cómo afecta la velocidad de marcado a la calidad en el procesamiento láser de metales?

La velocidad de marcado influye significativamente en la calidad y las características de los resultados del marcado láser en metal, debido a su impacto en la densidad de energía y los efectos térmicos. Velocidades más lentas generalmente producen marcas más profundas y pronunciadas con mayor contraste, mientras que velocidades más altas crean marcas superficiales más ligeras con impacto térmico mínimo. La configuración óptima de velocidad equilibra los requisitos de productividad con las especificaciones de calidad, y los sistemas modernos ofrecen un control preciso de la velocidad que permite ajustes finos para tipos específicos de material y objetivos de marcado.

¿Qué intervalos de mantenimiento se recomiendan para los sistemas industriales de marcado láser?

Los intervalos de mantenimiento recomendados para equipos láser de marcado en metal varían según la intensidad operativa y las condiciones ambientales, pero normalmente incluyen la limpieza diaria de los componentes ópticos y las superficies de trabajo, inspección semanal de los sistemas de refrigeración y componentes de ventilación, y diagnósticos mensuales completos del sistema. Los servicios anuales de mantenimiento profesional deben abordar la alineación interna de los componentes ópticos, la verificación del rendimiento de la fuente láser y las actualizaciones de software. Un programa adecuado de mantenimiento garantiza un rendimiento constante, prolonga la vida útil del equipo y minimiza los costos por tiempos de inactividad imprevistos.

¿Pueden los sistemas de marcado láser manejar múltiples tipos de metal sin cambios en los parámetros?

Los sistemas avanzados de marcado láser para metales incorporan bibliotecas de parámetros programables que permiten el ajuste automático para diferentes tipos y espesores de metales mediante configuraciones controladas por software. Los sistemas modernos pueden almacenar cientos de conjuntos de parámetros específicos para cada material, optimizando la potencia del láser, la frecuencia de pulso y la velocidad de escaneo para obtener resultados consistentes en diversos materiales. Esta capacidad permite la producción eficiente de lotes de materiales mixtos sin necesidad de ajustes manuales de parámetros, mejorando significativamente la productividad y reduciendo los requisitos de formación del operador en aplicaciones con múltiples materiales.

Tabla de Contenido

- Tecnología Láser Avanzada para Aplicaciones en Metales

- Aplicaciones Industriales y Sectores del Mercado

- Estrategias de selección y adquisición de equipos

- Análisis de Costos y Retorno de la Inversión

- Mantenimiento y Excelencia Operativa

-

Preguntas frecuentes

- ¿Qué factores determinan la potencia láser óptima para aplicaciones de marcado en metales?

- ¿Cómo afecta la velocidad de marcado a la calidad en el procesamiento láser de metales?

- ¿Qué intervalos de mantenimiento se recomiendan para los sistemas industriales de marcado láser?

- ¿Pueden los sistemas de marcado láser manejar múltiples tipos de metal sin cambios en los parámetros?