Poptávka po přesných řešeních pro značení v oblasti zpracování kovů dosáhla bezprecedentní úrovně ve všech odvětvích po celém světě. Moderní výrobní procesy vyžadují trvalé a vysoce kvalitní identifikační systémy, které odolávají náročným provozním podmínkám a zároveň zachovávají vynikající čitelnost a odolnost. Technologie laserového značení kovů se ukázala jako definitivní řešení pro firmy hledající spolehlivé a nákladově efektivní možnosti značení, které poskytují konzistentní výsledky na různorodých kovových površích a aplikacích.

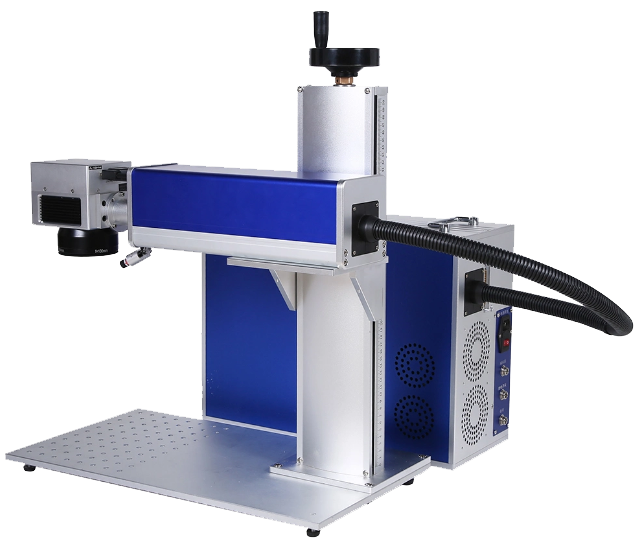

Profesionální laserové značkovací kovové zařízení představuje významnou investici, která vyžaduje pečlivé zvážení technických specifikací, provozních požadavků a dlouhodobých obchodních cílů. Výběrový proces zahrnuje hodnocení několika faktorů, včetně výkonu laseru, rychlosti značkování, kompatibility s materiály, funkcí integrace softwaru a požadavků na údržbu. Porozumění těmto klíčovým prvkům zajišťuje optimální výběr zařízení, které odpovídá konkrétním výrobním potřebám a standardům kvality.

Pokročilá laserová technologie pro kovové aplikace

Vláknové laserové systémy pro přesné značkování

Vlákenná laserová technologie revolucí změnila aplikace laserového značení kovů díky vyšší kvalitě svazku, zvýšené energetické účinnosti a vynikající přesnosti značení. Tyto systémy využívají optická vlákna legovaná vzácnými zeměmi k vytváření laserového světla se vlnovými délkami specificky optimalizovanými pro absorpční vlastnosti kovů. Výsledné vysokokontrastní značky vykazují vynikající odolnost a odolávají vyblednutí při extrémních teplotních vlivech a chemickém působení, které jsou běžně pozorovány v průmyslových prostředích.

Přirozené výhody systémů s vláknovým laserem zahrnují minimální nároky na údržbu, prodlouženou provozní životnost přesahující 100 000 hodin a stálou stabilitu výkonu po celou dobu životnosti zařízení. Moderní systémy pro laserové značení kovů obsahují pokročilé mechanismy dodávky svazku, které zajišťují rovnoměrné rozložení energie po celém poli značení, čímž poskytují konzistentní kvalitu značení bez ohledu na polohu uvnitř pracovní oblasti.

Integrace CO2 laseru pro specializované aplikace

Zatímco vláknové lasery dominují většině aplikací laserového značení kovů, CO2 laserové systémy nabízejí jedinečné výhody pro určité typy materiálů a požadavky na značení. Tyto systémy excelují v aplikacích vyžadujících hluboké gravírování nebo při práci s určitými kovovými slitinami, které vykazují zvýšené vlastnosti absorpce na vlnových délkách CO2. Univerzálnost systémů CO2 umožňuje plynulé přechody mezi značením kovů a zpracováním organických materiálů v integrovaných výrobních prostředích.

Pokročilé konfigurace laserového značení kovů pomocí CO2 laseru zahrnují sofistikované chladicí systémy a přesnou optiku, které udržují optimální vlastnosti svazku po celou dobu delších provozních období. Integrace počítačových řídicích systémů umožňuje přesné nastavení parametrů pro různé typy kovů, zajišťující optimální kvalitu značení při minimalizaci tepelného namáhání, které by mohlo ohrozit integritu materiálu nebo rozměrovou přesnost.

Průmyslové aplikace a tržní segmenty

Požadavky automobilového průmyslu

Automobilový průmysl představuje jeden z největších trhů pro technologii laserového značení kovů, čímž jsou dán přísné požadavky na stopovatelnost a standardy kontroly kvality. Součásti vozidel vyžadují trvalé identifikační značky, které zůstávají čitelné po celou dobu životnosti výrobku a odolávají vlivu olejů, paliv, extrémních teplot a mechanického namáhání. Systémy laserového značení kovů poskytují spolehlivost a přesnost potřebnou k naplnění těchto náročných specifikací.

Automobilové aplikace zahrnují součásti motoru, převodová díla, prvky podvozku a bezpečnostně kritické komponenty, které vyžadují komplexní sledování po celý výrobní a provozní životní cyklus. Možnost vytvářet vysokorychlostní značení s komplexními alfanumerickými kódy, čárovými kódy a symboly DataMatrix umožňuje plynulou integraci se systémy automatické kontroly kvality a platformami pro správu zásob.

Normy pro výrobu medicínských zařízení

Výroba lékařských přístrojů představuje jedinečné výzvy pro laserové značení kovových materiálů kvůli přísným požadavkům na biokompatibilitu a normy dodržování předpisů. Chirurgické nástroje, implantabilní zařízení a diagnostická technika vyžadují řešení pro značení, která zachovávají sterilitu a zároveň poskytují trvalou identifikaci během sterilizačních cyklů i po delší dobu používání.

Pokročilé systémy laserového značení kovů určené pro medicínské aplikace zahrnují specializované parametry, které minimalizují tepelně ovlivněné zóny a povrchovou kontaminaci, a zároveň dosahují požadované hloubky a kontrastu značení pro soulad s předpisy. Možnosti přesného řízení umožňují vytváření mikroskopických značek na miniaturizovaných komponentech bez narušení jejich strukturální integrity nebo kvality povrchu.

Strategie výběru a pořízení zařízení

Hodnocení technických specifikací

Výběr vhodného zařízení pro laserové značení kovů vyžaduje komplexní hodnocení technických specifikací ve shodě se specifickými požadavky aplikace a cíli výroby. Mezi klíčové parametry patří výstupní výkon laseru, řízení frekvence pulzů, rozměry pole pro značení, přesnost polohování a možnosti rychlosti zpracování. Porozumění vztahu mezi těmito specifikacemi a požadovanými vlastnostmi značení umožňuje dělat informovaná rozhodnutí při výběru zařízení.

Moderní laserové značení kovu systémy zahrnují sofistikované softwarové platformy, které poskytují rozsáhlé možnosti řízení parametrů a přizpůsobení vzorů značení. Integrace s CAD softwarem, databázovými systémy a platformami pro správu výroby umožňuje bezproblémovou integraci pracovních postupů při zachování konzistentních standardů kvality napříč různorodými výrobními požadavky.

Hodnocení dodavatelů a podpůrné služby

Komplexní hodnocení dodavatelů jde dále než pouhé specifikace zařízení a zahrnuje technickou podporu, školicí programy, servisní služby a dostupnost náhradních dílů na dlouhodobé bázi. Uznávaní výrobci s ověřeným záznamem v oblasti laserového značení kovů poskytují cenné odborné znalosti a průběžnou podporu, která významně přispívá k provoznímu úspěchu a dlouhověkosti zařízení.

Profesionální služby instalace, programy školení operátorů a protokoly preventivní údržby zajišťují optimální výkon zařízení při minimalizaci neočekávaných výpadků. Přístup k podpoře aplikačního inženýrství umožňuje optimalizaci parametrů značení pro konkrétní materiály a požadavky, čímž maximalizuje produktivitu a kvalitní výsledky po celé životnosti zařízení.

Analýza nákladů a návratnost investice

Úvahy o počáteční investici

Finanční hodnocení zařízení pro laserové značení kovů zahrnuje počáteční náklady na nákup, náklady na instalaci, investice do školení a průběžné provozní výdaje. I když vysoce kvalitní systémy vyžadují významnou počáteční investici, dlouhodobé výhody, včetně snížených nákladů na spotřební materiál, minimálních nákladů na údržbu a zvýšené produktivity, obvykle vedou k atraktivnímu časovému návratu investice.

Komparativní analýza by měla zahrnovat výpočty celkových nákladů vlastnictví, které zohledňují spotřebu energie, plány údržby, náklady na výměnu spotřebního materiálu a očekávanou životnost zařízení. Moderní systémy laserového značení kovů vykazují vynikající energetickou účinnost a spolehlivost, což přispívá k výhodnému profilu provozních nákladů ve srovnání s alternativními technologiemi značení.

Výhody produktivity a kvality

Zavedení pokročilé technologie laserového značení kovů přináší měřitelné zlepšení produktivity díky vyšší rychlosti zpracování, snížené době nastavení a eliminaci potřeby spotřebního materiálu. Automatizované procesy značení snižují pracovní náklady a zároveň zlepšují konzistenci a kontrolu kvality ve srovnání s ručními metodami značení nebo tradičními mechanickými gravírovacími technikami.

Zlepšení kvality zahrnují vyšší odolnost značení, zvýšenou čitelnost a konzistentní reprodukci složitých vzorů značení bez ohledu na objem výroby. Možnost vytvářet proměnné údaje umožňuje implementaci sofistikovaných systémů stopovatelnosti, které poskytují komplexní sledování produktů během celého výrobního a distribučního procesu.

Údržba a provozní excelence

Protokoly preventivní údržby

Pro udržení optimálního výkonu laserového značícího kovového zařízení je nutné zavést systematické protokoly preventivní údržby, které zohledňují klíčové součásti systému a provozní parametry. Pravidelné kontroly, postupy čištění a výměny komponent zajišťují stálou kvalitu značení, prodlužují životnost zařízení a minimalizují neočekávané poruchy.

Moderní systémy zahrnují diagnostické monitorovací funkce, které poskytují okamžitou zpětnou vazbu o výkonu a upozornění na prediktivní údržbu. Tyto funkce umožňují plánování údržby proaktivně, čímž se minimalizují výrobní výpadky a zajišťuje se optimální kvalita značení po celou dobu dlouhodobého provozu.

Školení operátorů a dodržování bezpečnostních předpisů

Komplexní školicí programy pro operátory zajišťují bezpečný a efektivní provoz zařízení pro laserové značení kovů, přičemž maximalizují produktivitu a kvalitu výsledků. Školící osnovy zahrnují protokoly laserové bezpečnosti, postupy obsluhy zařízení, techniky optimalizace parametrů a metodiky odstraňování poruch, které umožňují operátorům dosahovat konzistentních výsledků v různorodých aplikacích.

Požadavky na bezpečnostní shodu při laserovém značení kovů zahrnují vhodné systémy větrání, protokoly pro ochranné prostředky a postupy pro případ nouze. Porozumění a implementace odpovídajících bezpečnostních opatření zajišťují soulad s předpisy, ochranu personálu a udržitelné optimální pracovní podmínky pro stabilní produktivitu.

Často kladené otázky

Jaké faktory určují optimální výkon laseru pro aplikace laserového značení kovů

Výběr výkonu laseru pro aplikace značení kovů závisí na typu materiálu, požadavcích na hloubku značení, cílech zpracování rychlosti a požadovaných vlastnostech značky. Tvrdší kovy obvykle vyžadují vyšší úroveň výkonu pro dosažení dostatečného proniknutí, zatímco měkčí materiály mohou vyžadovat nižší nastavení výkonu, aby se předešlo nadměrnému hromadění tepla. Většina průmyslových laserových značicích aplikací pro kovy využívá systémy v rozsahu od 20 wattů do 50 wattů, přičemž jsou k dispozici i vyšší výkonové varianty pro náročné aplikace vyžadující hluboké gravírování nebo vysokorychlostní zpracování.

Jak ovlivňuje rychlost značení kvalitu při laserovém zpracování kovů

Rychlost značení významně ovlivňuje kvalitu a vlastnosti výsledků laserového značení kovů prostřednictvím vlivu na hustotu energie a tepelné účinky. Pomalejší rychlosti obvykle vytvářejí hlubší, výraznější znaky s vyšším kontrastem, zatímco vyšší rychlosti produkují lehčí povrchové značky s minimálním tepelným dopadem. Optimální nastavení rychlosti vyvažuje požadavky na produktivitu a specifikace kvality, přičemž moderní systémy umožňují přesnou kontrolu rychlosti pro jemné doladění podle konkrétních typů materiálů a cílů značení.

Jaké intervaly údržby jsou doporučeny u průmyslových systémů laserového značení

Doporučené intervaly údržby zařízení pro laserové značení kovů se liší v závislosti na intenzitě provozu a prostředí, obvykle však zahrnují denní čištění optiky a pracovních ploch, týdenní kontrolu chladicích systémů a ventilačních komponent a měsíční komplexní diagnostiku systému. Roční odborná údržba by měla zahrnovat seřízení vnitřní optiky, ověření výkonu laserového zdroje a aktualizace softwaru. Správné plánování údržby zajišťuje stálý výkon, prodlužuje životnost zařízení a minimalizuje náklady na neplánované výpadky.

Mohou systémy pro laserové značení zpracovávat více typů kovů bez změny parametrů

Pokročilé systémy laserového značení kovů zahrnují programovatelné knihovny parametrů, které umožňují automatické nastavení pro různé typy a tloušťky kovů prostřednictvím softwarově řízených nastavení. Moderní systémy mohou ukládat stovky sad materiálově specifických parametrů, které optimalizují výkon laseru, frekvenci pulzů a rychlost skenování pro konzistentní výsledky napříč různorodými materiály. Tato schopnost umožňuje efektivní výrobu dávek z různých materiálů bez manuální úpravy parametrů, což výrazně zvyšuje produktivitu a snižuje nároky na školení obsluhy při aplikacích s více materiály.

Obsah

- Pokročilá laserová technologie pro kovové aplikace

- Průmyslové aplikace a tržní segmenty

- Strategie výběru a pořízení zařízení

- Analýza nákladů a návratnost investice

- Údržba a provozní excelence

-

Často kladené otázky

- Jaké faktory určují optimální výkon laseru pro aplikace laserového značení kovů

- Jak ovlivňuje rychlost značení kvalitu při laserovém zpracování kovů

- Jaké intervaly údržby jsou doporučeny u průmyslových systémů laserového značení

- Mohou systémy pro laserové značení zpracovávat více typů kovů bez změny parametrů