金属加工における高精度マーキングソリューションの需要は、世界中の産業で前例のないレベルに達しています。現代の製造プロセスでは、過酷な環境条件に耐えながらも卓越した明瞭さと耐久性を維持できる、永久的で高品質な識別システムが求められています。レーザーマーキング金属技術は、多様な金属基材および用途にわたり一貫した結果を提供する信頼性が高く、費用対効果に優れたマーキング機能を求める企業にとって、決定的なソリューションとして登場しました。

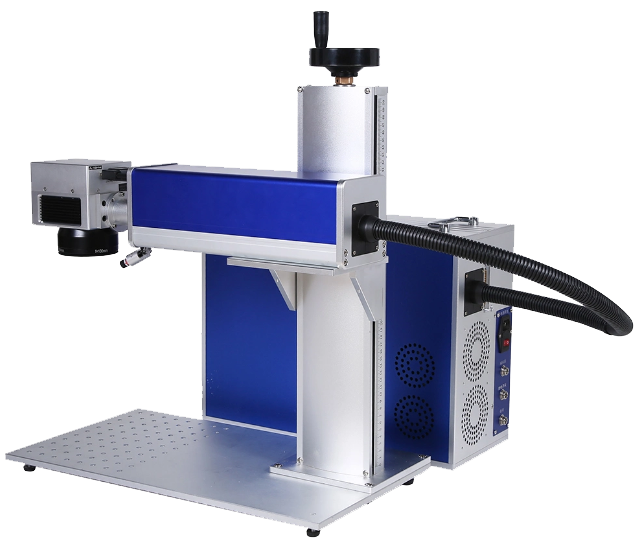

プロフェッショナルレーザーマーキング金属装置は、技術仕様、運用要件、長期的なビジネス目標を慎重に検討する必要がある重要な投資です。選定プロセスでは、レーザー出力、マーキング速度、素材との互換性、ソフトウェア統合機能、メンテナンス要件など、複数の要素を評価する必要があります。これらの重要な要素を理解することで、特定の生産ニーズや品質基準に合致した最適な装置選定が可能になります。

金属用途向けの高度なレーザー技術

高精度マーキングのためのファイバーレーザーシステム

ファイバーレーザー技術は、優れたビーム品質、高いエネルギー効率、そして卓越したマーキング精度により、金属へのレーザーマーキング用途を革新しました。これらのシステムは希土類元素をドープした光ファイバーを使用してレーザー光を生成し、金属の吸収特性に最適化された波長を実現しています。これにより得られる高コントラストのマーキングは極めて耐久性が高く、産業環境でよく見られる厳しい温度変化や化学薬品の暴露条件下でも褪色しません。

ファイバーレーザーシステムの本質的な利点には、メンテナンスの必要性が最小限であることが含まれます。動作寿命は10万時間以上と長く、装置のライフサイクル全体を通じて安定した出力性能を維持します。最新の金属用ファイバーレーザーマーキングシステムは、先進的なビーム導入機構を採用しており、マーキング領域全体にわたって均一なエネルギー分布を保証し、作業エリア内の位置に関わらず一貫した高品質のマーキングを実現します。

特殊用途向けのCO2レーザー統合

ファイバーレーザーがほとんどの金属レーザー標識用途を占めていますが、CO2レーザーシステムは特定の材料タイプや標識要件において独自の利点を提供します。これらのシステムは、深彫刻機能が必要な用途や、CO2波長域で吸収特性が向上する特定の金属合金を扱う場合に優れた性能を発揮します。CO2システムの汎用性により、統合された生産環境において金属標識と有機材料処理との間でシームレスに切り替えることが可能になります。

高機能CO2レーザー金属マーキング装置は、高度な冷却システムと精密光学系を組み合わせており、長時間の運転中でも最適なビーム特性を維持します。コンピュータ制御システムを統合することで、異なる金属種類に応じたパラメータを正確に調整でき、材料の完全性や寸法精度を損なう可能性のある熱応力の影響を最小限に抑えながら、最適なマーキング品質を実現します。

産業用途および市場セクター

自動車業界の要件

自動車業界は、トレーサビリティに関する厳格な要件と品質管理基準によって、レーザー金属マーキング技術の最大市場の一つとなっています。自動車部品には、油、燃料、極端な温度変化、機械的ストレスにさらされても、製品寿命を通じて読み取り可能な永久的な識別マーキングが求められます。レーザーマーキング金属システムは、こうした厳しい仕様を満たすために必要な信頼性と精度を提供します。

自動車用途には、製造およびサービスライフサイクル全体を通じて包括的な追跡を必要とするエンジン部品、トランスミッション部品、シャシーコンポーネント、および安全上重要な部品が含まれます。複雑な英数字コード、バーコード、DataMatrix記号を高解像度で作成できる機能により、自動化された品質管理システムや在庫管理プラットフォームとのシームレスな統合が可能になります。

医療機器製造基準

医療機器の製造では、生体適合性に関する厳格な要件や規制遵守基準のため、金属へのレーザー標識処理に特有の課題があります。外科用器具、インプラントデバイス、診断機器は、滅菌処理や長期使用にわたり繰り返しの滅菌サイクルを経ても不変な識別情報を提供しつつ、無菌状態を維持できる標識技術が求められます。

医療用途向けに設計された高度なレーザーマーキング金属システムは、熱影響領域や表面汚染を最小限に抑える一方で、規制適合に必要なマーキング深度およびコントラストを実現するための特殊なパラメータを備えています。精密な制御機能により、構造的完全性や表面仕上げ品質を損なうことなく、小型化された部品への微細マーキングが可能になります。

機器の選定および調達戦略

技術仕様の評価

適切なレーザーマーキング金属機器を選定するには、特定の用途要件および生産目的に合致した技術仕様を包括的に評価する必要があります。主要なパラメータには、レーザー出力、パルス周波数制御、マーキング範囲寸法、位置決め精度、処理速度能力が含まれます。これらの仕様と望ましいマーキング特性との関係を理解することで、的確な機器選定が可能になります。

モダン 金属へのレーザー刻印 これらのシステムは、広範なパラメータ制御およびマーキングパターンのカスタマイズ機能を提供する高度なソフトウェアプラットフォームを組み込んでいます。CADソフトウェア、データベースシステム、および生産管理プラットフォームとの統合により、多様な生産要件においても一貫した品質基準を維持しながら、シームレスなワークフロー統合を実現します。

ベンダー評価およびサポートサービス

包括的なベンダー評価は、機器の仕様だけでなく、技術サポート体制、トレーニングプログラム、メンテナンスサービス、長期的な部品供給の可否をも含みます。レーザーマーキング金属加工分野で実績のある確立された製造業者は、運用成功と機器の長寿命に大きく貢献する貴重な専門知識および継続的なサポートを提供します。

専門的な設置サービス、オペレーター向けトレーニングプログラム、予防保守プロトコルにより、装置の最適な性能が確保され、予期せぬダウンタイムを最小限に抑えることができます。アプリケーションエンジニアリングサポートを利用することで、特定の材料や要件に応じたマーキングパラメータの最適化が可能となり、装置のライフサイクル全体を通じて生産性と品質を最大化できます。

コスト分析と投資収益率

初期投資の検討事項

レーザーマーキング金属装置の財務評価には、初期購入コスト、設置費用、トレーニング投資、および継続的な運用コストが含まれます。高品質なシステムは初期投資が大きくなりますが、消耗品コストの削減、保守作業の最小限化、生産性の向上といった長期的なメリットにより、通常は魅力的な投資回収期間が実現されます。

比較分析には、エネルギー消費、メンテナンススケジュール、消耗品の交換コスト、および機器の予想寿命を考慮した総所有コスト(TCO)の計算を含めるべきです。現代のレーザー金属マーキングシステムは、他のマーキング技術と比較して優れたエネルギー効率と信頼性を示しており、運用コストの面で有利なプロファイルを実現しています。

生産性と品質のメリット

高度なレーザー金属マーキング技術を導入することで、処理速度の向上、セットアップ時間の短縮、消耗品の不要化を通じて、測定可能な生産性の改善が得られます。自動化されたマーキング工程は、手作業によるマーキングや従来の機械的彫刻技術と比較して、人件費を削減するとともに、一貫性と品質管理を向上させます。

品質の向上には、優れたマーキング耐久性、読みやすさの向上、生産量に関わらず複雑なマーキングパターンを一貫して再現できる点が含まれます。可変データマーキングが可能なため、製造および流通プロセス全体を通じて製品を包括的に追跡できる高度なトレーサビリティシステムの導入が可能になります。

メンテナンスと運用卓越性

予防保全プロトコル

レーザーマーキング金属装置の最適な性能を維持するには、重要なシステムコンポーネントや運転パラメータに対応した体系的な予防保守プロトコルの実施が必要です。定期的な点検スケジュール、清掃手順、および部品交換プロトコルにより、一貫したマーキング品質が保たれ、装置の寿命が延び、予期しない故障を最小限に抑えることができます。

現代のシステムには診断モニング機能が組み込まれており、リアルタイムでの性能フィードバックや予知保全アラートを提供します。これらの機能により、生産の中断を最小限に抑える proactive な保全スケジューリングが可能となり、長期間にわたって安定した高品質なマーキングを維持できます。

オペレーターのトレーニングと安全規制への準拠

包括的なオペレーター訓練プログラムは、レーザーマーキング金属装置を安全かつ効率的に運用するとともに、生産性と品質の成果を最大化することを保証します。トレーニングのカリキュラムは、レーザー安全プロトコル、装置の操作手順、パラメータ最適化技術、トラブルシューティング手法を網羅しており、オペレーターがさまざまなアプリケーションにおいて一貫した結果を得られるように支援します。

金属のレーザー標識作業における安全規制の遵守には、適切な換気システム、個人用保護具のプロトコル、および緊急時対応手順が含まれます。適切な安全対策を理解し実施することで、規制への準拠が確保され、従業員の保護と持続的な生産性のための最適な作業環境が維持されます。

よくある質問

金属標識用途において最適なレーザー出力を決定する要因は何ですか

金属へのマーキング用途におけるレーザー出力の選定は、材料の種類、マーキング深度の要件、処理速度の目標、および望ましいマーキング特性に応じて決まります。硬い金属は十分な貫通を達成するために一般的に高い出力を必要とする一方で、柔らかい材料では過剰な熱蓄積を防ぐために低い出力設定が必要となる場合があります。産業用レーザーマーキングのほとんどの金属用途では、20ワットから50ワットのシステムが使用されており、深い彫刻や高速処理が求められる厳しい用途ではより高出力のオプションも利用可能です。

レーザー金属加工におけるマーキング速度は品質にどのように影響しますか

マーキング速度は、エネルギー密度および熱的影響を通じて、レーザーマーキングによる金属結果の品質および特性に大きく影響します。一般的に、低速はより深く、明確でコントラストの強いマーキングを生成するのに対し、高速は熱的影響を最小限に抑えた浅い表面マーキングを作り出します。最適な速度設定は、生産性の要件と品質仕様の両方をバランスさせるものであり、現代のシステムでは、材料の種類やマーキング目的に応じて細かく調整可能な正確な速度制御が可能です。

産業用レーザーマーキングシステムに推奨されるメンテナンス間隔は何ですか

レーザー金属マーキング機器の推奨メンテナンス間隔は、運転強度や環境条件によって異なりますが、一般的には毎日の光学系および作業面の清掃、毎週の冷却システムおよび換気部品の点検、毎月の包括的なシステム診断を含みます。年次での専門的なメンテナンスでは、内部の光学アライメント、レーザー光源の性能確認、およびソフトウェア更新を行う必要があります。適切なメンテナンス計画により、安定した性能が維持され、装置の寿命が延びるとともに、予期せぬ停止によるコストを最小限に抑えることができます。

レーザーマーキングシステムは、パラメータ変更なしで複数の金属種類に対応できますか

高機能レーザーマーキング金属システムには、ソフトウェア制御による設定を通じて、異なる金属の種類や厚さに応じた自動調整を可能にするプログラマブルなパラメータライブラリが組み込まれています。最新のシステムでは、レーザー出力、パルス周波数、および走査速度を最適化する数百もの材料別パラメータセットを保存でき、多様な材料に対して一貫した結果を得ることができます。この機能により、手動でのパラメータ調整なしに異種材料の混合バッチを効率的に生産でき、マルチマテリアル用途における生産性の大幅な向上と、オペレーターのトレーニング要件の削減を実現します。