A demanda de solucións de marcaxe de precisión na fabricación de metais acadou niveis sen precedentes en industrias de todo o mundo. Os procesos de fabricación modernos requiren sistemas de identificación permanentes e de alta calidade que poidan soportar condicións ambientais duras mantendo ao mesmo tempo unha claridade e durabilidade excepcionais. A tecnoloxía de marcaxe láser para metais emerxeu como a solución definitiva para empresas que buscan capacidades de marcaxe fiábeis e rentábeis que ofrezen resultados consistentes en diversos sustratos metálicos e aplicacións.

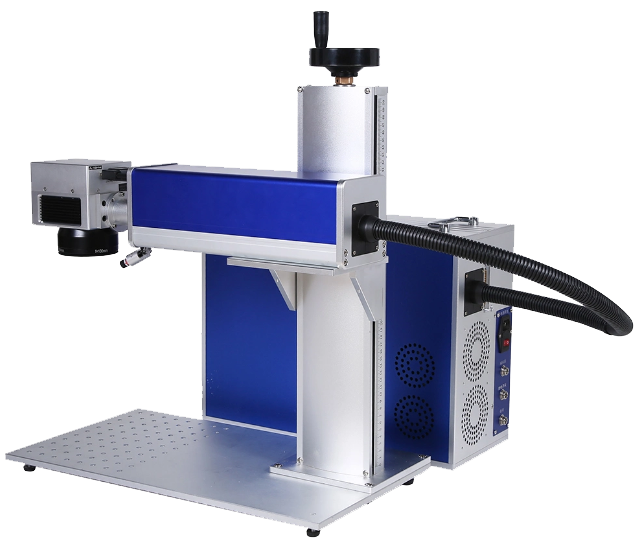

O equipo profesional de marcar con láser en metal representa unha inversión significativa que require unha consideración coidadosa das especificaciones técnicas, os requisitos operativos e os obxectivos empresariais a longo prazo. O proceso de selección implica avaliar múltiplos factores, incluído o rendemento da potencia do láser, as capacidades de velocidade de marcar, a compatibilidade co material, as funcións de integración do software e os requisitos de mantemento. Comprender estes elementos críticos garanta unha selección axeitada do equipo que se axuste ás necesidades específicas de produción e aos estándares de calidade.

Tecnoloxía láser avanzada para aplicacións en metal

Sistemas de láser de fibra para marcar con precisión

A tecnoloxía de láser de fibra revolucionou as aplicacións de marcaxe láser en metais grazas á súa superior calidade de feixe, maior eficiencia enerxética e precisión exquisita no marcaxe. Estes sistemas utilizan fibras ópticas dopadas con terras raras para xerar luz láser cunha lonxitude de onda optimizada especificamente para as características de absorción dos metais. As marcas de alto contraste resultantes presentan unha durabilidade excelente e resisten o desbotamento fronte a variacións extremas de temperatura e exposición a produtos químicos, condicións frecuentes nos entornos industriais.

As vantaxes inherentes dos sistemas de láser de fibra inclúen requisitos mínimos de mantemento, vida útil prolongada que supera as 100.000 horas e estabilidade consistente na potencia ao longo de todo o ciclo de vida do equipo. Os modernos sistemas de marcaxe láser en metais incorporan mecanismos avanzados de entrega de feixe que aseguran unha distribución uniforme da enerxía en todo o campo de marcaxe, o que se traduce nunha calidade de marca consistente independentemente da posición dentro da área de traballo.

Integración do láser de CO2 para aplicacións especializadas

Aínda que os láseres de fibra dominan a maioría das aplicacións de marcadeo láser en metais, os sistemas de láser de CO2 ofrecen vantaxes únicas para tipos específicos de materiais e requisitos de marcadeo. Estes sistemas destacan en aplicacións que requiren capacidades de gravado en profundidade ou cando se traballa con certas aleacións metálicas que presentan características de absorción melloradas nas lonxitudes de onda de CO2. A versatilidade dos sistemas de CO2 permite transicións sinxelas entre o marcadeo de metais e o procesamento de materiais orgánicos en entornos de produción integrados.

As configuracións avanzadas de marcado láser en metal con CO2 incorporan sistemas sofisticados de arrefriamento e óptica de precisión que manteñen as características óptimas do feixe durante períodos prolongados de operación. A integración de sistemas de control informatizados permite axustar con precisión os parámetros para diferentes tipos de metal, asegurando unha calidade de marcaxe óptima mentres se minimizan os efectos de tensión térmica que poderían comprometer a integridade do material ou a precisión dimensional.

Aplicacións Industriais e Sectores de Mercado

Requisitos da industria automobilística

O sector automobilístico representa un dos maiores mercados para a tecnoloxía de marcado láser en metal, impulsado por requisitos estritos de trazabilidade e normas de control de calidade. Os compoñentes dos vehículos requiren marcas de identificación permanentes que permanezcan lexibles ao longo do ciclo de vida do produto, resistindo ao mesmo tempo á exposición a aceites, combustibles, extremos de temperatura e esforzos mecánicos. Os sistemas de marcado láser en metal proporcionan a fiabilidade e precisión necesarias para cumprir estas especificacións tan exigentes.

As aplicacións automotrices inclúen compoñentes do motor, pezas de transmisión, elementos do chasis e compoñentes críticos para a seguridade que requiren un seguimento exhaustivo durante os ciclos de fabricación e servizo. A capacidade de crear marcas de alta resolución con códigos alfanuméricos complexos, códigos de barras e símbolos DataMatrix permite unha integración sinxela cos sistemas automatizados de control de calidade e plataformas de xestión de inventario.

Normas de Fabricación de Dispositivos Médicos

A fabricación de dispositivos médicos presenta retos únicos para as aplicacións de marcaxe láser en metais debido aos rigorosos requisitos de biocompatibilidade e normas de cumprimento regulador. Os instrumentos cirúrxicos, dispositivos implantables e equipos de diagnóstico requiren solucións de marcaxe que manteñan a esterilidade proporcionando identificación permanente durante os ciclos de esterilización e períodos prolongados de uso.

Os sistemas avanzados de marcasión láser en metais deseñados para aplicacións médicas incorporan parámetros especializados que minimizan as zonas afectadas polo calor e a contaminación superficial, logrando ao mesmo tempo a profundidade e o contraste das marcas necesarios para cumprir coa normativa. As capacidades de control de precisión permiten crear marcas microscópicas en compoñentes miniaturizados sen comprometer a integridade estrutural nin a calidade do acabado superficial.

Estratexias de selección e adquisición de equipos

Avaliación de especificacións técnicas

A selección do equipo axeitado de marcasión láser en metais require unha avaliación exhaustiva das especificacións técnicas aliñadas cos requisitos específicos da aplicación e os obxectivos de produción. Os parámetros clave inclúen a potencia do láser, o control da frecuencia de pulso, as dimensións do campo de marcasión, a precisión de posicionamento e as capacidades de velocidade de procesamento. Comprender a relación entre estas especificacións e as características desexadas das marcas permite tomar decisións informadas na selección do equipo.

Moderno marcaxe láser en metal os sistemas incorporan plataformas de software sofisticadas que proporcionan amplas capacidades de control de parámetros e personalización de patróns de marcas. A integración con software CAD, sistemas de bases de datos e plataformas de xestión de produción permite unha integración fluída do fluxo de traballo mantendo ao mesmo tempo normas consistentes de calidade en diferentes requisitos de produción.

Servizos de avaliación e apoio a fornecedores

A avaliación exhaustiva dos fornecedores vai máis alá das especificacións do equipo para incluír as súas capacidades de soporte técnico, programas de formación, servizos de mantemento e dispoñibilidade a longo prazo de pezas. Os fabricantes establecidos cun historial probado en aplicacións de marcasión láser en metais proporcionan experiencia valiosa e soporte continuo que contribúe significativamente ao éxito operativo e á durabilidade do equipo.

Os servizos profesionais de instalación, os programas de formación do operador e os protocolos de mantemento preventivo garantan un rendemento óptimo do equipo ao mesmo tempo que se minimiza a parada inesperada. O acceso ao apoio de enxeñaría de aplicación posibilita a optimización dos parámetros de marcar para materiais e requisitos específicos, maximizando a produtividade e os resultados de calidade ao longo do ciclo de vida do equipo.

Análise de custos e retorno da inversión

Consideracións sobre o investimento inicial

A avaliación financeira dos equipos láser para marcar metais inclúi os custos iniciais de compra, os gastos de instalación, os investimentos en formación e os custos operativos continuos. Aínda que os sistemas de alta calidade requiren un investimento inicial substancial, os beneficios a longo prazo, como os custos reducidos de consumibles, as necesidades mínimas de mantemento e a maior produtividade, adoitan dar como resultado prazos atractivos de retorno do investimento.

A análise comparativa debe incluir cálculos do custo total de propiedade que teñan en conta o consumo de enerxía, os plans de mantemento, os custos de substitución dos consumibles e a vida útil prevista do equipo. Os sistemas modernos de marcatión láser en metal demostran unha eficiencia enerxética e fiabilidade excepcional que contribúen a perfís favorables de custo de operación en comparación con tecnoloxías alternativas de marcatión.

Beneficios en produtividade e calidade

A implementación da tecnoloxía avanzada de marcatión láser en metal proporciona mellas cuantificables na produtividade mediante velocidades de procesamento aumentadas, tempos de preparación reducidos e a eliminación dos requisitos de materiais consumibles. Os procesos de marcatión automatizados reducen os custos de man de obra mellando ao mesmo tempo a consistencia e o control de calidade en comparación cos métodos de marcatión manual ou as técnicas tradicionais de gravado mecánico.

As melloras de calidade inclúen unha durabilidade superior das marcas, unha mellor lectura e unha reprodución consistente de patróns de marcado complexos independentemente do volume de produción. A capacidade de crear marcas con datos variables posibilita a implementación de sistemas sofisticados de trazabilidade que proporcionan capacidades completas de seguimento dos produtos ao longo dos procesos de fabricación e distribución.

Mantemento e Excelencia Operativa

Protocolos de mantemento preventivo

Manter o rendemento optimizado dos equipos láser para o marcado de metais require a implantación de protocolos sistemáticos de mantemento preventivo que aborden os compoñentes críticos do sistema e os parámetros operativos. Os planes regulares de inspección, os procedementos de limpeza e os protocolos de substitución de compoñentes garanticen unha calidade de marcado constante, prolongando a vida útil do equipo e minimizando as avarías inesperadas.

Os sistemas modernos incorporan capacidades de monitorización de diagnóstico que fornecen retroalimentación en tempo real sobre o rendemento e alertas de mantemento predictivo. Estas características posibilitan a programación proactiva do mantemento, o que minimiza as interrupciones na produción mentres se garante unha calidade de marcao óptima durante períodos operativos prolongados.

Formación do operador e cumprimento da seguridade

Os programas completos de formación do operador garan un funcionamento seguro e eficiente dos equipos de marcao láser en metais, a maximize a produtividade e os resultados de calidade. Os currículos de formación abordan os protocolos de seguridade láser, os procedementos de operación do equipo, as técnicas de optimización de parámetros e as metodoloxías de resolución de problemas, o que posibilita aos operadores acadir resultados consistentes en diversas aplicacións.

Os requisitos de cumprimento da seguridade para as operacións de marcasión con láser en metais inclúen sistemas axeitados de ventilación, protocolos de equipos de protección persoal e procedementos de resposta a emerxencias. Comprender e implementar medidas de seguridade adecuadas garante o cumprimento regulamentario mentres se protexen o persoal e se manteñen condicións de traballo optimas para unha produtividade sostida.

FAQ

Que factores determinan a potencia óptima do láser para aplicacións de marcasión en metais

A selección da potencia do láser para aplicacións de marcas en metais depende do tipo de material, os requisitos de profundidade de marca, os obxectivos de velocidade de procesamento e as características desexadas da marca. Os metais máis duros requiren normalmente niveis de potencia máis altos para acadar unha penetración axeitada, mentres que os materiais máis brandos poden precisar configuracións de potencia máis baixas para evitar un exceso de calor. A maioría das aplicacións industriais de marcado con láser en metais utilizan sistemas que van de 20 a 50 vatios, coa posibilidade de opcións de maior potencia para aplicacións exigentes que requiren gravado profundo ou capacidades de procesamento a alta velocidade.

Como afecta a velocidade de marcado á calidade no procesamento láser de metais

A velocidade de marcado inflúe significativamente na calidade e características dos resultados do marcado láser en metal, xa que afecta á densidade de enerxía e aos efectos térmicos. Velocidades máis lentas xeralmente producen marcas máis profundas e pronunciadas con maior contraste, mentres que velocidades máis altas crean marcas superficiais máis claras con impacto térmico mínimo. Os axustes de velocidade óptimos equilibran os requisitos de produtividade coas especificacións de calidade, e os sistemas modernos proporcionan un control preciso da velocidade que permite o axuste fino para tipos específicos de material e obxetivos de marcado.

Que intervalos de mantemento se recomiendan para os sistemas industriais de marcado láser

Os intervalos de mantemento recomendados para os equipos de marcasión láser en metal varían segundo a intensidade operativa e as condicións ambientais, pero normalmente inclúen a limpeza diaria das ópticas e superficies de traballo, inspección semanal dos sistemas de refrigeración e compoñentes de ventilación, e diagnósticos integrais do sistema mensuais. Os servizos anuais de mantemento profesional deben abordar o aliñamento interno das ópticas, a verificación do rendemento da fonte láser e as actualizacións de software. Unha programación axeitada do mantemento garante un rendemento constante e prolonga a vida útil do equipo, reducindo ao mínimo os custos por paradas inesperadas.

Poden os sistemas de marcasión láser manexar múltiples tipos de metal sen cambiar os parámetros

Os sistemas avanzados de marcasión láser para metais incorporan bibliotecas de parámetros programables que permiten o axuste automático para diferentes tipos e grosores de metais mediante configuracións controladas por software. Os sistemas modernos poden almacenar centos de conxuntos de parámetros específicos para cada material que optimizan a potencia do láser, a frecuencia de pulso e a velocidade de escaneo para obter resultados consistentes en diversos materiais. Esta capacidade permite a produción eficiente de lotes de materiais mesturados sen axuste manual de parámetros, mellorando significativamente a produtividade e reducindo os requisitos de formación do operador para aplicacións con múltiples materiais.

Contidos

- Tecnoloxía láser avanzada para aplicacións en metal

- Aplicacións Industriais e Sectores de Mercado

- Estratexias de selección e adquisición de equipos

- Análise de custos e retorno da inversión

- Mantemento e Excelencia Operativa

-

FAQ

- Que factores determinan a potencia óptima do láser para aplicacións de marcasión en metais

- Como afecta a velocidade de marcado á calidade no procesamento láser de metais

- Que intervalos de mantemento se recomiendan para os sistemas industriais de marcado láser

- Poden os sistemas de marcasión láser manexar múltiples tipos de metal sen cambiar os parámetros