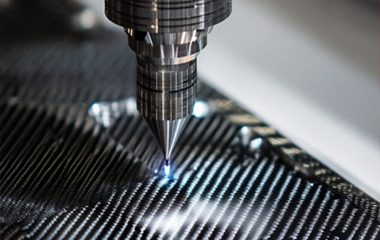

Poza metal: Cięcie laserowe z włókna w kompozytach lotniczych i motoryzacyjnych

Meta Description: Rozszerzanie granic produkcji. Dowiedz się, jak wysokojasne lasery światłowodowe umożliwiają cięcie bez pochylenia i bez utleniania zaawansowanych kompozytów, takich jak CFRP i GFRP, dla przemysłu lotniczego i motoryzacyjnego.

Wprowadzenie

Popyt na lekkie materiały o wysokiej wytrzymałości gwałtownie rośnie, szczególnie w sektorach lotniczym i motoryzacyjnym. Zaawansowane kompozyty, takie jak polimer zbrojony włóknem węglowym (CFRP) i polimer zbrojony włóknem szklanym (GFRP), są na czołówce tej tendencji. Jednak tradycyjne metody cięcia często kończą się niepowodzeniem, powodując odwarstwienie, zużycie narzędzi i uszkodzenia termiczne. Wkracza technologia światłowodowych laserów o dużej jasności — precyzyjne i czyste rozwiązanie dla tych trudnych materiałów.

Wyzwanie związane z cięciem kompozytów

Konwencjonalne obróbki (frezowanie, wiercenie) powodują strzępienie i odwarstwienie, w wyniku którego warstwy kompozytu się rozdzielają, osłabiając konstrukcję. Strumienie wody ścierną mogą wprowadzać wilgoć i charakteryzują się wysokimi kosztami eksploatacyjnymi. Standardowe lasery często tworzą dużą strefę wpływu cieplnego (HAZ), spalając matrycę polimerową i pozostawiając przypalone, osłabione krawędzie. Jest to niedopuszczalne w przypadku kluczowych elementów, takich jak panele kadłuba samolotu czy części podwozia pojazdów.

Jak lasery światłowodowe o dużej jasności rozwiązują ten problem

Nowoczesne lasery światłowodowe pokonały te ograniczenia dzięki precyzji i kontroli:

Ultra-wysoka jakość wiązki (niski BPP): Pozwala to na skoncentrowanie energii laserowej w bardzo małym punkcie, skupiając wprowadzenie ciepła.

Cięcie bez nachylenia ścianek (Zero-Taper): Dzięki zoptymalizowanym parametrom laser może przecinać materiał pionowo, tworząc niemal idealne krawędzie pod kątem 90 stopni (ΔT≈0), co jest kluczowe dla dokładnego dopasowania i montażu części.

Wyeliminowanie karbonizacji (przypalenia): Proces można dostroić tak, aby natychmiast odparować polimerową matrycę przed jej spaleniem, pozostawiając czystą, pozbawioną żywicy krawędź, która zachowuje integralność strukturalną kompozytu.

Rzeczywiste zastosowania i korzyści

Aeroprzemysł: Cięcie elementów z CFRP do wykorzystania w panelach wnętrza, uchwytach i kanałach wentylacyjnych z absolutną precyzją, zapewniające spełnienie rygorystycznych norm dotyczących masy i bezpieczeństwa.

Motoryzacja: Profilowanie paneli karoserii z GFRP i cięcie tack akumulatorów dla pojazdów elektrycznych (EV) bez ryzyka zwarcia spowodowanego pyłem węglowym. Eliminuje to konieczność czyszczenia po procesie, zwiększając wydajność linii produkcyjnej i uzysk.

Podsumowanie: Włączanie przyszłości lekkich konstrukcji

Cięcie laserem włóknianym to już nie tylko metale. Stało się technologią umożliwiającą rewolucję lekkich materiałów w przemyśle lotniczym i motoryzacyjnym. Dzięki czystemu, szybkiemu i zautomatyzowanemu sposobowi obróbki zaawansowanych kompozytów inżynierowie mogą pewnie projektować z użyciem tych materiałów, posuwając dalej granice wydajności i efektywności.