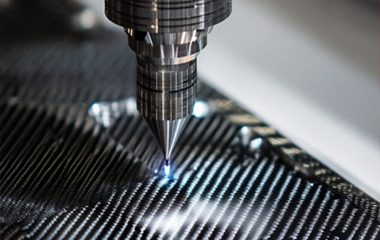

Über Metall hinaus: Faserlaser-Schneiden von Verbundwerkstoffen in der Luft- und Automobilindustrie

Meta-Beschreibung: Grenzen der Fertigung werden verschoben. Erfahren Sie, wie Hochleistungs-Faserlaser eine kegelfreie, kohlenstofffreie Bearbeitung fortschrittlicher Verbundstoffe wie CFRP und GFRP für die Luft- und Automobilindustrie ermöglichen.

Einführung

Die Nachfrage nach leichten, hochfesten Materialien steigt rasant, insbesondere in den Bereichen Luft- und Raumfahrt sowie Automobilindustrie. Hochleistungsverbundwerkstoffe wie kohlenstoffverstärkter Kunststoff (CFRP) und glasfaserverstärkter Kunststoff (GFRP) stehen an vorderster Front dieses Trends. Herkömmliche Schneidverfahren versagen jedoch oft und verursachen Delamination, Werkzeugverschleiß und thermische Schäden. Hier kommen Hochleistungs-Faseraser zum Einsatz – die präzise und saubere Lösung für diese anspruchsvollen Materialien.

Die Herausforderung beim Schneiden von Verbundwerkstoffen

Herkömmliche Bearbeitungsverfahren (Fräsen, Bohren) führen zu Ausfransungen und Delamination, bei der sich die Lagen des Verbundstoffs voneinander lösen und die Struktur geschwächt wird. Schleifwasserstrahlen können Feuchtigkeit einbringen und verursachen hohe Betriebskosten. Standardlaser erzeugen oft eine große wärmebeeinflusste Zone (HAZ), verbrennen die Polymermatrix und hinterlassen einen verkohlten, geschwächten Schnittrand. Dies ist für kritische Bauteile wie Flugzeugrumpfpaneele oder Fahrzeugrahmenteile nicht akzeptabel.

Wie Hochleistungs-Faseraser dieses Problem lösen

Moderne Faserlaser haben diese Einschränkungen durch Präzision und Kontrolle überwunden:

Ultrahohe Strahlqualität (niedriger BPP): Dadurch kann die Laserenergie auf einen extrem kleinen Punkt fokussiert werden, wodurch die Wärmeintensität konzentriert wird.

Schnitt ohne Taper (Null-Taper): Mit optimierten Parametern kann der Laser senkrecht durch das Material schneiden und nahezu perfekte 90-Grad-Kanten erzeugen (ΔT≈0), was für eine exakte Passgenauigkeit und Montage entscheidend ist.

Eliminierung von Verkohlung (Verschwarzung): Der Prozess kann so gesteuert werden, dass die Polymermatrix sofort verdampft, bevor sie Zeit zum Verbrennen hat, wodurch eine saubere, harzfreie Kante entsteht, die die strukturelle Integrität des Verbundwerkstoffs bewahrt.

Wirkliche Anwendungen und Vorteile

Luft- und Raumfahrt: Schneiden von CFRP-Bauteilen für Innenausstattungen, Halterungen und Kanäle mit absoluter Präzision, um die strengen Anforderungen an Gewicht und Sicherheit zu erfüllen.

Automobil: Profilieren von GFRP-Karosserieteilen und Schneiden von Batterieträgern für Elektrofahrzeuge (EVs) ohne Risiko einer Kurzschlussbildung durch Kohlenstoffstaub. Dies eliminiert die Nachreinigung und steigert die Effizienz und Ausbeute der Produktionslinie.

Fazit: Die Zukunft der Leichtbauweise ermöglichen

Das Schneiden mit Faserlasern ist nicht mehr nur für Metalle geeignet. Es ist zu einer Schlüsseltechnologie für die Leichtbau-Revolution in der Luftfahrt- und Automobilfertigung geworden. Durch eine saubere, schnelle und automatisierte Verarbeitung fortschrittlicher Verbundwerkstoffe können Ingenieure mit diesen Materialien sicher planen und so die Grenzen von Leistung und Effizienz erweitern.