Современное производство требует всё более точных решений для идентификации и прослеживаемости, что побуждает отрасли переходить к передовым технологиям маркировки. Лазерная маркировка металла стала эталоном для создания постоянных высококачественных обозначений на металлических поверхностях в автомобильной, аэрокосмической, медицинской и электронной промышленности. Эта точная технология обеспечивает непревзойдённую точность, сохраняя целостность материала, что делает её незаменимой для применений, требующих долговечности и чёткости.

Основы точной лазерной технологии

Как физика лазера обеспечивает микроскопическую точность

Исключительная точность лазерной маркировки металла обусловлена фундаментальной физикой когерентного взаимодействия света с металлическими поверхностями. Лазерные системы генерируют высокофокусированные лучи с длиной волны, специально настроенной для эффективного поглощения металлическими основами. Когда фотоны попадают на поверхность металла, они создают локализованные тепловые эффекты, изменяющие структуру материала без повреждения окружающих областей. Такая точная подача энергии позволяет контролируемо удалять материал, окислять его или изменять фазовое состояние на микроскопическом уровне.

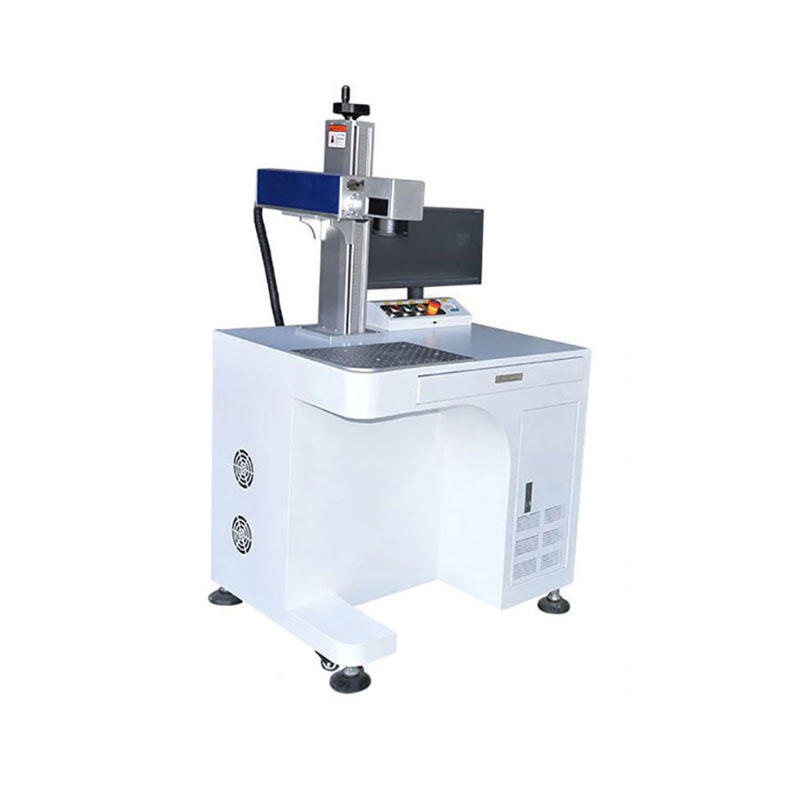

Системы волоконных лазеров, commonly используемые для лазерной маркировки металлов, работают на длинах волн около 1064 нанометров, что обеспечивает оптимальные характеристики поглощения для большинства металлических материалов. Диаметр луча может быть сфокусирован до размеров пятна в 20 микрометров, что позволяет воспроизводить невероятно мелкие детали. Совремшая оптика формирования луча дополнительно повышает точность, создавая равномерное распределение энергии по всему сфокусированному пятну, обеспечивая стабильное качество маркировки даже при высокой скорости обработки.

Контроль длительности импульса и взаимодействие с материалом

Точность лазерной маркировки металла в значительной степени зависит от контроля длительности импульса, который определяет, как энергия подводится к поверхности материала. Импульсные лазеры с наносекундными импульсами обеспечивают отличный баланс между скоростью и качеством маркировки для большинства промышленных применений. Эти короткие импульсы минимизируют зоны термического воздействия, одновременно обеспечивая достаточную энергию для постоянной маркировки. Точный контроль времени позволяет операторам управлять глубиной проникновения с точностью до микрон.

Современные лазерные системы оснащены сложными возможностями модуляции импульсов, которые в реальном времени регулируют мощность, частоту и длительность. Такое динамическое управление обеспечивает стабильное качество маркировки на материалах различной толщины и при разных состояниях поверхности. Возможность тонкой настройки этих параметров гарантирует, что процессы лазерной маркировки металла могут адаптироваться к различным составам сплавов и подготовке поверхностей, сохраняя исключительно высокие стандарты точности.

Передовые системы управления лучом

Технология гальванометрической развертки

Современные лазерные системы маркировки металла используют сканирующие головки на основе гальванометров, обеспечивающие исключительную точность позиционирования и воспроизводимость. Эти высокоскоростные mirrors могут отклонять лазерные лучи с разрешением позиционирования лучше 1 микрометра, сохраняя скорость более 7000 мм/секунду. Системы обратной связи с замкнутым контуром непрерывно отслеживают положение mirrors, обеспечивая точность размеров маркировочных узоров в течение длительных производственных циклов.

Интеграция передовых алгоритмов сервоуправления позволяет прогнозировать оптимизацию пути, уменьшая эффекты ускорения и замедления, которые могут ухудшить качество маркировки. Цифровая обработка сигналов в контроллерах гальванометров компенсирует механические отклонения и тепловой дрейф, поддерживая стабильную производительность независимо от условий окружающей среды. Эта технологическая сложность напрямую способствует достижению высокой точности в приложениях лазерной маркировки металла.

Формирование луча и контроль фокусировки

Оптика точной формировки луча играет ключевую роль в обеспечении постоянного высокого качества лазерной маркировки металла по всему рабочему полю. Переменные расширители луча позволяют операторам оптимизировать размер пятна для конкретных применений, в то время как передовые F-тета объективы обеспечивают равномерную фокусировку по всей плоской поверхности маркировки. Эти оптические системы минимизируют искажение луча и поддерживают постоянное распределение плотности энергии — критически важные факторы для достижения точных результатов маркировки.

Системы динамического управления фокусировкой автоматически регулируют положение фокуса луча во время маркировки, компенсируя вариации толщины деталей и неровности поверхности. Некоторые передовые системы оснащены датчиками высоты в реальном времени, которые непрерывно корректируют положение фокуса на основе фактической топологии поверхности. Такая адаптивная возможность обеспечивает оптимальные условия фокусировки при лазерной маркировке металлов на протяжении сложных трехмерных рисунков маркировки.

Материаловедение точной маркировки

Металлургические взаимодействия и модификация поверхности

Точность процессов лазерной маркировки металла в значительной степени зависит от понимания взаимодействия лазерной энергии с различными кристаллическими структурами металлов и составом их поверхностей. Когда фотоны лазера поглощаются атомами металла, возникает локальное нагревание, которое может вызывать различные металлургические изменения, включая изменение границ зёрен, фазовые превращения и контролируемое окисление. Эти точно контролируемые изменения материала создают постоянную маркировку с исключительной долговечностью и контрастностью.

Разные металлические сплавы по-разному реагируют на лазерное излучение, что требует специфической оптимизации параметров для достижения оптимальных результатов. Нержавеющая сталь проявляет характерные изменения цвета через контролируемое формирование оксидного слоя, в то время как алюминиевые сплавы достигают контраста посредством локализованных эффектов анодирования. Понимание этих свойственных данному материалу реакций позволяет точно подбирать параметры, максимизируя качество маркировки и минимизируя нежелательные металлургические изменения в окружающих областях.

Минимизация зоны термического влияния

Достижение точности при лазерной маркировке металла требует тщательного управления тепловыми эффектами с целью минимизации зон термического влияния, которые могут нарушить функциональность детали. Совремшие стратегии управления импульсами распределяют тепловую энергию во времени, позволяя теплу рассеиваться между импульсами и предотвращая чрезмерное повышение температуры. Этот подход к тепловому управлению сохраняет свойства материала в немаркированных областях, одновременно создавая четкие маркировочные признаки.

Вычислительное тепловое моделирование помогает оптимизировать параметры лазера для конкретных применений, прогнозируя распределение температуры и скорости охлаждения в процессе маркировки. Эти прогнозирующие возможности позволяют операторам выбирать параметры, обеспечивающие требуемые характеристики маркировки, при одновременном строгом контроле глубины теплового проникновения. Результат — точная маркировка, сохраняющая целостность критически важных компонентов.

Контроль процесса и обеспечение качества

Системы мониторинга в реальном времени

Современные металлические системы лазерной маркировки оснащены сложными технологиями контроля, обеспечивающими стабильное качество на протяжении всего производственного цикла. Встроенные фотодиоды непрерывно измеряют выходную мощность лазера, выявляя отклонения, которые могут повлиять на качество маркировки. В передовых системах используется спектроскопический контроль, анализирующий характеристики плазменного факела во время маркировки, обеспечивая обратную связь в реальном времени о стабильности процесса и качестве маркировки.

Системы технического зрения, интегрированные с лазерным маркировочным оборудованием, позволяют автоматически проверять качество сразу после завершения маркировки. Камеры высокого разрешения делают детальные снимки выполненных маркировок, а передовые алгоритмы обработки изображений проверяют точность размеров, уровень контрастности и читаемость символов. Такая возможность немедленной обратной связи позволяет операторам вносить корректировки в реальном времени, обеспечивая соблюдение стандартов точности в течение длительных производственных циклов.

Контроль окружающей среды и стабильность

Для точных лазерных маркировочных операций на металле требуется тщательный контроль окружающей среды для обеспечения стабильной производительности. Колебания температуры могут влиять на стабильность выходного сигнала лазера и выравнивание оптических компонентов, что потенциально снижает точность маркировки. В передовых системах используется активное тепловое управление, которое поддерживает критические компоненты в строго заданном температурном диапазоне, обеспечивая постоянное качество луча и точность позиционирования.

Системы виброизоляции защищают чувствительные оптические компоненты от внешних воздействий, которые могут вызвать ошибки позиционирования. Системы фильтрации воздуха удаляют частицы из воздуха, которые могут помешать распространению луча или загрязнить поверхности маркировки. Эти средства контроля окружающей среды работают совместно, обеспечивая стабильные условия эксплуатации, необходимые для достижения исключительной точности, характерной для профессиональных систем лазерной маркировки металла.

Применения, требующие максимальной точности

Производство медицинских устройств

Производство медицинских устройств представляет собой одно из самых сложных применений технологии лазерной маркировки металла, где точность напрямую влияет на безопасность пациентов и соответствие нормативным требованиям. Хирургические инструменты требуют маркировки, которая выдерживает циклы стерилизации и сохраняет читаемость для целей прослеживаемости. Точность лазерной маркировки металла позволяет создавать микроскопические идентификационные коды и логотипы, устойчивые к коррозии и износу на протяжении всего срока службы инструмента.

Имплантируемые устройства требуют еще более высоких стандартов точности, при которых маркировка не должна нарушать биосовместимость или механические свойства. Процессы лазерной маркировки металлов могут создавать необходимую идентификационную информацию с глубиной проникновения, измеряемой в микрометрах, обеспечивая постоянность маркировки и сохраняя качество поверхности, критичное для биосовместимости. Точный контроль, обеспечиваемый современными системами, позволяет соблюдать строгие требования регулирования медицинских устройств.

Идентификация компонентов в аэрокосмической промышленности

Аэрокосмические применения требуют возможностей лазерной маркировки металлов, обеспечивающих исключительную точность в условиях экстремальных эксплуатационных нагрузок. Критически важные компоненты летательных аппаратов нуждаются в постоянной идентификации, которая сохраняется при циклических температурных воздействиях, вибрации и химическом воздействии на протяжении всего срока службы. Высокая точность, достигаемая с помощью лазерных маркировочных систем, позволяет наносить подробные коды прослеживаемости и номера деталей, которые остаются читаемыми даже при воздействии агрессивной внешней среды.

Соображения веса в аэрокосмических приложениях делают лазерную маркировку металла привлекательной, поскольку она практически не добавляет массы, обеспечивая постоянную идентификацию. Возможность нанесения маркировки без удаления или добавления материала сохраняет тщательно рассчитанное распределение веса критических компонентов. Точный контроль гарантирует, что процесс маркировки не вносит концентрации напряжений или неровностей поверхности, которые могут нарушить усталостную прочность.

Технологические инновации, повышающие точность

Интеграция искусственного интеллекта

Новые технологии искусственного интеллекта революционизируют точный контроль в приложениях лазерной маркировки металла. Алгоритмы машинного обучения анализируют исторические данные маркировки, чтобы автоматически оптимизировать выбор параметров для новых заданий. Эти системы могут предсказывать оптимальные настройки на основе типа материала, его толщины и требуемых характеристик маркировки, сокращая время настройки и повышая согласованность между производственными партиями.

Системы контроля качества на основе ИИ непрерывно обучаются на основе результатов маркировки, развивая increasingly сложное понимание взаимосвязей между параметрами процесса и конечным качеством. Эта адаптивная способность позволяет автоматически компенсировать постепенные изменения в производительности системы или характеристиках материалов, поддерживая точность на протяжении всего жизненного цикла оборудования. Интеграция искусственного интеллекта представляет собой значительный шаг вперёд в достижении согласованного высокоточного результата лазерной маркировки металла.

Продвинутые системы доставки луча

Недавние разработки в системах доставки луча с волоконной оптикой значительно повысили точность оборудования для лазерной маркировки металла. Одномодовая волоконная доставка сохраняет превосходное качество луча на больших расстояниях, что позволяет гибкую настройку системы без ущерба для точности маркировки. Совремочные технологии соединителей обеспечивают стабильную связь луча с минимальными потерями мощности или искажением луча.

Технологии полых волокон, появляющиеся на рынке, обещают еще лучшее сохранение качества пучка, что особенно важно для сверхточных применений лазерной маркировки металлов. Эти передовые системы передачи сохраняют когерентность пучка и минимизируют тепловые эффекты, которые могут ухудшить качество маркировки. Повышенная стабильность пучка напрямую обеспечивает повышенную точность и согласованность конечных результатов маркировки.

Часто задаваемые вопросы

Какие факторы определяют достижимую точность в применениях лазерной маркировки металлов

Точность лазерной маркировки металла зависит от нескольких ключевых факторов, включая качество луча, фокусирующую оптику, точность системы сканирования и контроль параметров процесса. Высококачественные лазерные источники с превосходными характеристиками луча позволяют достичь меньшего размера фокусного пятна и более точной подачи энергии. Современные гальванометрические системы сканирования обеспечивают точность позиционирования лучше 1 микрометра, в то время как сложные системы управления поддерживают постоянные параметры на протяжении всего процесса маркировки. Внешние факторы, такие как стабильность температуры и контроль вибраций, также существенно влияют на достигаемый уровень точности.

Как длина волны лазера влияет на точность в приложениях лазерной маркировки металла

Длина волны лазера напрямую влияет на характеристики поглощения и достижимый размер фокусного пятна в процессах лазерной маркировки металлов. Волоконные лазеры с длиной волны 1064 нанометров обеспечивают превосходное поглощение в большинстве металлов и позволяют получить очень маленькие фокусные пятна благодаря относительно короткой длине волны. Длина волны должна соответствовать характеристикам поглощения материала, чтобы обеспечить эффективную передачу энергии и точный контроль глубины и характеристик маркировки. Правильный выбор длины волны обеспечивает оптимальную точность и минимизирует нежелательные тепловые эффекты в окружающем материале.

Какую роль длительность импульса играет в достижении точных результатов маркировки металла

Длительность импульса имеет критическое значение для точности лазерной маркировки металла, поскольку определяет, каким образом тепловая энергия распределяется во времени. Более короткие импульсы концентрируют подачу энергии, что позволяет точно изменять материал с минимальной зоной термического воздействия. Импульсы длительностью в наносекунды обеспечивают превосходный баланс между скоростью маркировки и точностью для большинства применений. Возможность точного контроля длительности импульса позволяет операторам оптимизировать тепловые эффекты для конкретных материалов и требований маркировки, обеспечивая стабильные результаты в различных условиях.

Как современные системы управления повышают точность операций лазерной маркировки металла

Современные системы управления повышают точность лазерной маркировки металлов за счёт мониторинга параметров в реальном времени, адаптивного управления процессом и сложных механизмов обратной связи. Продвинутые системы постоянно контролируют мощность лазера, положение луча и качество маркировки, одновременно выполняя автоматические корректировки для обеспечения стабильных результатов. Встроенные системы технического зрения обеспечивают немедленную проверку качества, а прогнозирующие алгоритмы оптимизируют траектории маркировки для достижения максимальной точности. Эти технологии управления работают совместно, обеспечивая уровень точности, значительно превосходящий традиционные методы маркировки.

Содержание

- Основы точной лазерной технологии

- Передовые системы управления лучом

- Материаловедение точной маркировки

- Контроль процесса и обеспечение качества

- Применения, требующие максимальной точности

- Технологические инновации, повышающие точность

-

Часто задаваемые вопросы

- Какие факторы определяют достижимую точность в применениях лазерной маркировки металлов

- Как длина волны лазера влияет на точность в приложениях лазерной маркировки металла

- Какую роль длительность импульса играет в достижении точных результатов маркировки металла

- Как современные системы управления повышают точность операций лазерной маркировки металла