Pembuatan moden memerlukan penyelesaian pengenalan dan ketelusuran yang semakin tepat, mendorong industri ke arah teknologi penandaan maju. Penandaan laser pada logam telah muncul sebagai piawaian emas untuk mencipta tanda kekal dan berkualiti tinggi pada permukaan logam merentasi sektor automotif, aerospace, peranti perubatan, dan elektronik. Teknologi tepat ini memberikan ketepatan yang tidak tertandingi sambil mengekalkan integriti bahan, menjadikannya sangat diperlukan bagi aplikasi yang memerlukan ketahanan dan kejelasan.

Asas Teknologi Laser Presisi

Bagaimana Fizik Laser Membolehkan Ketepatan Mikroskopik

Ketepatan luar biasa dalam penandaan logam menggunakan laser berpunca daripada fizik asas interaksi cahaya koheren dengan permukaan logam. Sistem laser menghasilkan alur yang sangat tertumpu dengan panjang gelombang yang dikhususkan untuk diserap secara efisien ke dalam substrat logam. Apabila foton menghentam permukaan logam, ia mencipta kesan haba setempat yang mengubah struktur bahan tanpa merosakkan kawasan sekeliling. Penghantaran tenaga yang tepat ini membolehkan pelepasan bahan, pengoksidaan, atau perubahan fasa yang terkawal pada tahap mikroskopik.

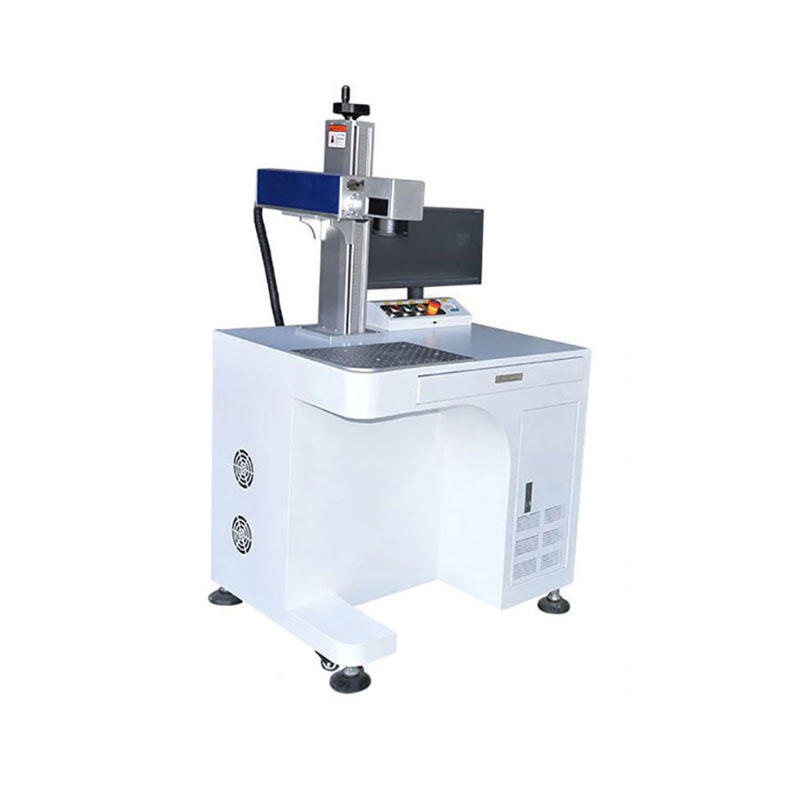

Sistem laser serat, yang biasanya digunakan untuk aplikasi penandaan logam dengan laser, beroperasi pada panjang gelombang kira-kira 1064 nanometer, yang memberikan ciri penyerapan optimum bagi kebanyakan bahan logam. Diameter alur boleh difokuskan kepada saiz titik serendah 20 mikrometer, membolehkan penghasilan butiran yang sangat halus. Optik pembentukan alur maju meningkatkan ketepatan dengan mencipta taburan tenaga yang seragam merentasi titik fokus, memastikan kualiti penandaan yang konsisten walaupun pada kelajuan pemprosesan tinggi.

Kawalan Tempoh Denyutan dan Interaksi Bahan

Ketepatan dalam penandaan laser logam sangat bergantung kepada kawalan tempoh denyut, yang menentukan bagaimana tenaga disampaikan ke permukaan bahan. Laser denyut nanosaat memberikan keseimbangan yang sangat baik antara kelajuan penandaan dan kualiti bagi kebanyakan aplikasi industri. Denyut pendek ini meminimumkan zon yang terjejas haba sambil memberikan tenaga yang mencukupi untuk penandaan kekal. Penyusunan masa yang tepat membolehkan pengendali mengawal kedalaman penembusan dengan ketepatan peringkat mikron.

Sistem laser maju menggabungkan keupayaan modulasi denyut yang canggih untuk melaras kuasa, frekuensi, dan tempoh secara masa nyata. Kawalan dinamik ini membolehkan konsistensi kualiti penandaan merentasi ketebalan bahan dan keadaan permukaan yang berbeza. Keupayaan untuk melaras parameter-parameter ini dengan teliti memastikan proses penandaan laser logam boleh menampung pelbagai komposisi aloi dan persediaan permukaan sambil mengekalkan piawaian ketepatan yang luar biasa.

Sistem Kawalan Alur Maju

Teknologi Penskimlan Galvanometer

Sistem penandaan laser moden untuk logam menggunakan kepala penyongsang berbasis galvanometer yang memberikan ketepatan dan kebolehulangan penentuan kedudukan yang luar biasa. Cermin berkelajuan tinggi ini boleh memesongkan alur sinar laser dengan resolusi penentuan kedudukan kurang daripada 1 mikrometer sambil mengekalkan kelajuan melebihi 7,000 mm/detik. Sistem suap balik gelung tertutup terus memantau kedudukan cermin, memastikan corak penandaan mengekalkan ketepatan ukuran sepanjang tempoh pengeluaran yang panjang.

Penyepaduan algoritma kawalan servo lanjutan membolehkan pengoptimuman laluan pra-ramalan, mengurangkan kesan pecutan dan nyahpecutan yang boleh mengganggu kualiti penandaan. Pemprosesan isyarat digital di dalam pengawal galvanometer memampatkan variasi mekanikal dan hanyutan haba, mengekalkan prestasi yang konsisten tanpa mengira keadaan persekitaran. Kemajuan teknologi ini secara langsung menyumbang kepada ketepatan unggul yang boleh dicapai dalam aplikasi penandaan laser pada logam.

Pembentukan Alur dan Kawalan Fokus

Optik pembentuk pancaran tepat memainkan peranan penting dalam mencapai kualiti penandaan logam laser yang konsisten merentasi keseluruhan medan kerja. Pengembang pancaran boleh ubah membolehkan operator mengoptimumkan saiz tompok untuk aplikasi tertentu, manakala kanta F-teta lanjutan memastikan fokus seragam merentasi permukaan penandaan rata. Sistem optik ini meminimumkan penyongsangan pancaran dan mengekalkan taburan ketumpatan tenaga yang konsisten, faktor-faktor penting untuk mencapai keputusan penandaan yang tepat.

Sistem kawalan fokus dinamik secara automatik melaras kedudukan fokus pancaran semasa operasi penandaan, mengimbangi variasi ketebalan bahagian dan ketidakteraturan permukaan. Sesetengah sistem lanjutan menggabungkan pengesanan ketinggian masa nyata yang terus-menerus melaras kedudukan fokus berdasarkan topologi permukaan sebenar. Keupayaan adaptif ini memastikan proses penandaan logam laser mengekalkan keadaan fokus yang optimum sepanjang corak penandaan tiga dimensi yang kompleks.

Sains Bahan di Sebalik Penandaan Tepat

Interaksi Metalurgi dan Pengubahsuaian Permukaan

Ketepatan proses penandaan logam dengan laser bergantung secara asasnya kepada pemahaman bagaimana tenaga laser berinteraksi dengan pelbagai struktur hablur logam dan komposisi permukaan. Apabila foton laser diserap oleh atom logam, ia menghasilkan pemanasan setempat yang boleh mencetuskan pelbagai perubahan metalurgi termasuk pengubahsuaian sempadan butir, transformasi fasa, dan pengoksidaan terkawal. Perubahan bahan yang dikawal dengan tepat ini menghasilkan tanda kekal dengan ketahanan dan kontras yang luar biasa.

Aloi logam yang berbeza bertindak balas secara unik terhadap sinaran laser, memerlukan pengoptimuman parameter tertentu untuk keputusan terbaik. Keluli tahan karat menghasilkan perubahan warna yang jelas melalui pembentukan lapisan oksida yang terkawal, manakala aloi aluminium mencapai kontras melalui kesan anodisasi setempat. Memahami tindak balas khusus bahan ini membolehkan pemilihan parameter yang tepat bagi memaksimumkan kualiti penandaan sambil meminimumkan perubahan metalurgi yang tidak diingini pada kawasan sekeliling.

Peminimuman Zon Terjejas Hablur

Mencapai ketepatan dalam penandaan laser pada logam memerlukan pengurusan kesan haba dengan teliti bagi meminimumkan zon terjejas haba yang boleh merosakkan fungsi komponen. Strategi kawalan denyut lanjutan mengagihkan tenaga haba secara temporal, membenarkan haba tersebar di antara denyutan dan mengelakkan peningkatan suhu yang berlebihan. Pendekatan pengurusan haba ini mengekalkan sifat bahan pada kawasan yang tidak ditandakan sambil menghasilkan ciri penandaan yang jelas.

Pemodelan terma komputasi membantu mengoptimumkan parameter laser untuk aplikasi tertentu, dengan meramalkan taburan suhu dan kadar penyejukan semasa proses penandaan. Keupayaan meramal ini membolehkan pengendali memilih parameter yang mencapai ciri penandaan yang diingini sambil mengekalkan kawalan ketat ke atas kedalaman penembusan haba. Hasilnya adalah penandaan tepat yang mengekalkan integriti struktur komponen kritikal.

Kawalan Proses dan Jaminan Kualiti

Sistem pemantauan masa nyata

Sistem penandaan logam laser moden menggabungkan teknologi pemantauan yang canggih bagi memastikan kualiti yang konsisten sepanjang pengeluaran. Fotodiod bersepadu secara berterusan mengukur output kuasa laser, mengesan variasi yang boleh mempengaruhi kualiti penandaan. Sistem lanjutan termasuk pemantauan spektroskopi yang menganalisis ciri-ciri awan plasma semasa penandaan, memberikan maklum balas masa nyata mengenai kestabilan proses dan kualiti penandaan.

Sistem penglihatan yang bersepadu dengan peralatan penandaan laser membolehkan pengesahan kualiti automatik serta-merta selepas siap penandaan. Kamera beresolusi tinggi menangkap imej terperinci bagi tanda yang telah dibuat, manakala algoritma pemprosesan imej lanjutan mengesahkan ketepatan dimensi, tahap kontras, dan kejelasan aksara. Keupayaan maklum balas segera ini membolehkan operator membuat pelarasan masa nyata, mengekalkan piawaian ketepatan sepanjang operasi pengeluaran yang panjang.

Kawalan dan Kestabilan Persekitaran

Operasi penandaan logam laser presisi memerlukan kawalan persekitaran yang teliti untuk mengekalkan prestasi yang konsisten. Perubahan suhu boleh menjejaskan kestabilan output laser dan penyelarian komponen optik, yang berpotensi merosakkan ketepatan penandaan. Sistem lanjutan menggunakan pengurusan haba aktif yang mengekalkan komponen-komponen kritikal dalam julat suhu yang ketat, memastikan kualiti alur dan ketepatan penempatan yang konsisten.

Sistem pengasingan getaran melindungi komponen optik yang sensitif daripada gangguan luar yang boleh menyebabkan ralat penentuan kedudukan. Sistem penapisan udara mengeluarkan zarah terampai yang mungkin mengganggu perambatan alur atau mencemarkan permukaan penandaan. Kawalan persekitaran ini berfungsi bersama untuk mencipta keadaan operasi yang stabil, membolehkan ketepatan luar biasa yang menjadi ciri sistem penandaan logam laser profesional.

Aplikasi yang Memerlukan Ketepatan Muktamad

Pengilang peralatan perubatan

Pembuatan peranti perubatan merupakan salah satu aplikasi paling mencabar bagi teknologi penandaan logam laser, di mana ketepatan secara langsung memberi kesan kepada keselamatan pesakit dan pematuhan peraturan. Alat pembedahan memerlukan tanda yang mampu menahan kitaran pensterilan sambil mengekalkan kebolehbacaan untuk tujuan kesanjejakan. Ketepatan penandaan logam laser membolehkan penciptaan kod pengenalan mikroskopik dan logo yang tahan kakisan dan haus sepanjang hayat alat tersebut.

Peranti boleh tanam memerlukan piawaian ketepatan yang lebih tinggi, dengan tanda yang tidak boleh menggugat kebolehsuaian biologi atau sifat mekanikal. Proses penandaan logam dengan laser boleh menghasilkan maklumat pengenalan yang diperlukan dengan kedalaman penembusan diukur dalam mikrometer, memastikan kekekalan tanda sambil mengekalkan kualiti siap permukaan yang penting untuk keserasian biologi. Kawalan tepat yang disediakan oleh sistem moden membolehkan pematuhan terhadap peraturan peranti perubatan yang ketat.

Pengenalan Komponen Aeroangkasa

Aplikasi aeroangkasa memerlukan keupayaan penandaan logam dengan laser yang memberikan ketepatan luar biasa di bawah keadaan operasi yang melampau. Komponen penerbangan yang kritikal memerlukan pengenalan kekal yang mampu bertahan terhadap kitaran suhu, getaran, dan pendedahan bahan kimia sepanjang tempoh perkhidmatan. Ketepatan yang boleh dicapai dengan sistem penandaan laser membolehkan penciptaan kod ketelusuran terperinci dan nombor komponen yang mengekalkan kebolehbacaan walaupun terdedah kepada persekitaran yang merbahaya.

Pertimbangan berat dalam aplikasi aerospace menjadikan penandaan laser pada logam menarik kerana ia hampir tidak menambah jisim sambil memberikan pengenalan kekal. Keupayaan untuk membuat tanda tanpa pembuangan atau penambahan bahan mengekalkan agihan berat yang direkabentuk dengan teliti pada komponen kritikal. Kawalan presisi memastikan proses penandaan tidak memperkenalkan kepekatan tekanan atau ketidakteraturan permukaan yang boleh merosakkan rintangan kelesuan.

Inovasi Teknologi Meningkatkan Ketepatan

Penggabungan Pengekalan Kecerdasan Buatan

Teknologi kecerdasan buatan yang muncul sedang merevolusikan kawalan ketepatan dalam aplikasi penandaan laser pada logam. Algoritma pembelajaran mesin menganalisis data penandaan terdahulu untuk mengoptimumkan pemilihan parameter secara automatik bagi kerja-kerja baharu. Sistem-sistem ini boleh meramalkan tetapan optimum berdasarkan jenis bahan, ketebalan, dan ciri-ciri penandaan yang diingini, mengurangkan masa persediaan sambil meningkatkan kekonsistenan merentasi kelompok pengeluaran.

Sistem kawalan kualiti bertenaga AI terus belajar daripada hasil penandaan, membangunkan kefahaman yang semakin canggih mengenai hubungan antara parameter proses dan kualiti akhir. Keupayaan adaptif ini membolehkan pelarasan automatik terhadap perubahan beransur-ansur dalam prestasi sistem atau ciri bahan, mengekalkan piawaian ketepatan sepanjang hayat peralatan. Integrasi kecerdasan buatan mewakili kemajuan besar dalam mencapai hasil penandaan laser logam yang konsisten dan berkualiti tinggi.

Sistem Penghantaran Sinar Terkini

Perkembangan terkini dalam sistem penghantaran alur gentian optik telah meningkatkan keupayaan ketepatan peralatan penandaan laser logam secara ketara. Penghantaran gentian mod tunggal mengekalkan kualiti alur yang sangat baik pada jarak jauh, membolehkan konfigurasi sistem yang fleksibel tanpa mengorbankan ketepatan penandaan. Teknologi penyambung lanjutan memastikan penggandingan alur yang stabil dengan kehilangan kuasa atau penyongsangan alur yang minimum.

Teknologi gentian berteras-lubang yang muncul di pasaran menjanjikan pemeliharaan kualiti sinar yang lebih baik, terutamanya penting untuk aplikasi penandaan logam laser ultra-tepat. Sistem penghantaran lanjutan ini mengekalkan koherensi sinar dan meminimumkan kesan haba yang boleh merosakkan kualiti penandaan. Kestabilan sinar yang ditingkatkan memberi terus kepada peningkatan ketepatan dan kekonsistenan dalam hasil penandaan akhir.

Soalan Lazim

Apakah faktor-faktor yang menentukan ketepatan yang boleh dicapai dalam aplikasi penandaan logam dengan laser

Ketepatan penandaan logam menggunakan laser bergantung kepada beberapa faktor utama termasuk kualiti alur, optik fokus, ketepatan sistem pengimbasan, dan kawalan parameter proses. Sumber laser berkualiti tinggi dengan ciri-ciri alur yang baik membolehkan tompok fokus yang lebih kecil dan penghantaran tenaga yang lebih terkawal. Sistem pengimbasan galvanometer lanjutan memberikan ketepatan penempatan kurang daripada 1 mikrometer, manakala sistem kawalan canggih mengekalkan parameter yang konsisten sepanjang operasi penandaan. Faktor persekitaran seperti kestabilan suhu dan kawalan getaran turut memberi pengaruh besar terhadap tahap ketepatan yang boleh dicapai.

Bagaimanakah panjang gelombang laser mempengaruhi ketepatan dalam aplikasi penandaan logam

Panjang gelombang laser secara langsung mempengaruhi ciri penyerapan dan saiz tompok fokus yang boleh dicapai dalam proses penandaan logam dengan laser. Laser gentian yang beroperasi pada 1064 nanometer memberikan penyerapan yang sangat baik dalam kebanyakan logam sambil membolehkan tompok fokus yang sangat kecil disebabkan oleh panjang gelombang yang relatif pendek. Panjang gelombang mesti sepadan dengan ciri penyerapan bahan untuk memastikan pemindahan tenaga yang efisien serta kawalan tepat terhadap kedalaman dan ciri penandaan. Pemilihan panjang gelombang yang sesuai membolehkan ketepatan optimum sambil meminimumkan kesan haba yang tidak diingini pada bahan di sekelilingnya.

Apakah peranan tempoh denyut dalam mencapai hasil penandaan logam yang tepat

Tempoh denyutan adalah kritikal untuk ketepatan dalam penandaan laser logam kerana ia mengawal bagaimana tenaga haba diagihkan secara masa. Denyutan yang lebih pendek memfokuskan penghantaran tenaga, membolehkan pengubahsuaian bahan secara tepat dengan zon terjejas haba yang minimum. Tempoh denyutan nanosaat memberikan keseimbangan yang sangat baik antara kelajuan penandaan dan ketepatan untuk kebanyakan aplikasi. Keupayaan untuk mengawal tempoh denyutan secara tepat membolehkan pengendali mengoptimumkan kesan haba mengikut bahan dan keperluan penandaan tertentu, mencapai keputusan yang konsisten merentas pelbagai keadaan.

Bagaimanakah sistem kawalan moden meningkatkan ketepatan dalam operasi penandaan laser logam

Sistem kawalan moden meningkatkan ketepatan pelabelan logam laser melalui pemantauan parameter secara masa nyata, kawalan proses adaptif, dan mekanisme maklum balas yang canggih. Sistem lanjutan terus memantau kuasa laser, kedudukan alur pancaran, dan kualiti pelabelan sambil membuat pelarasan automatik untuk mengekalkan keputusan yang konsisten. Sistem penglihatan bersepadu memberikan pengesahan kualiti serta-merta, manakala algoritma ramalan mengoptimumkan laluan pelabelan bagi ketepatan maksimum. Teknologi kawalan ini bekerja bersama-sama untuk memberikan tahap ketepatan yang melebihi kaedah pelabelan tradisional dengan margin yang ketara.

Jadual Kandungan

- Asas Teknologi Laser Presisi

- Sistem Kawalan Alur Maju

- Sains Bahan di Sebalik Penandaan Tepat

- Kawalan Proses dan Jaminan Kualiti

- Aplikasi yang Memerlukan Ketepatan Muktamad

- Inovasi Teknologi Meningkatkan Ketepatan

-

Soalan Lazim

- Apakah faktor-faktor yang menentukan ketepatan yang boleh dicapai dalam aplikasi penandaan logam dengan laser

- Bagaimanakah panjang gelombang laser mempengaruhi ketepatan dalam aplikasi penandaan logam

- Apakah peranan tempoh denyut dalam mencapai hasil penandaan logam yang tepat

- Bagaimanakah sistem kawalan moden meningkatkan ketepatan dalam operasi penandaan laser logam